Strategia konserwacji zapobiegawczej dla Przędzarka Barmag komponenty: praktyczny przewodnik, jak przedłużyć żywotność sprzętu i skrócić przestoje

Praktyczne wskazówki dotyczące konserwacji zapobiegawczej kluczowych komponentów

Konserwacja dyszy przędzalniczej

Proces czyszczenia: Użyj myjki ultradźwiękowej (częstotliwość 40 kHz, temperatura 60 ℃) ze specjalnym środkiem czyszczącym, aby uniknąć zarysowania powierzchni płyty przez metalowe szczotki.

Standard testowy: odchylenie apertury ≤0,01mm, chropowatość powierzchni Ra ≤0,4μm (wykrywana za pomocą laserowego miernika średnicy i interferometru światła białego).

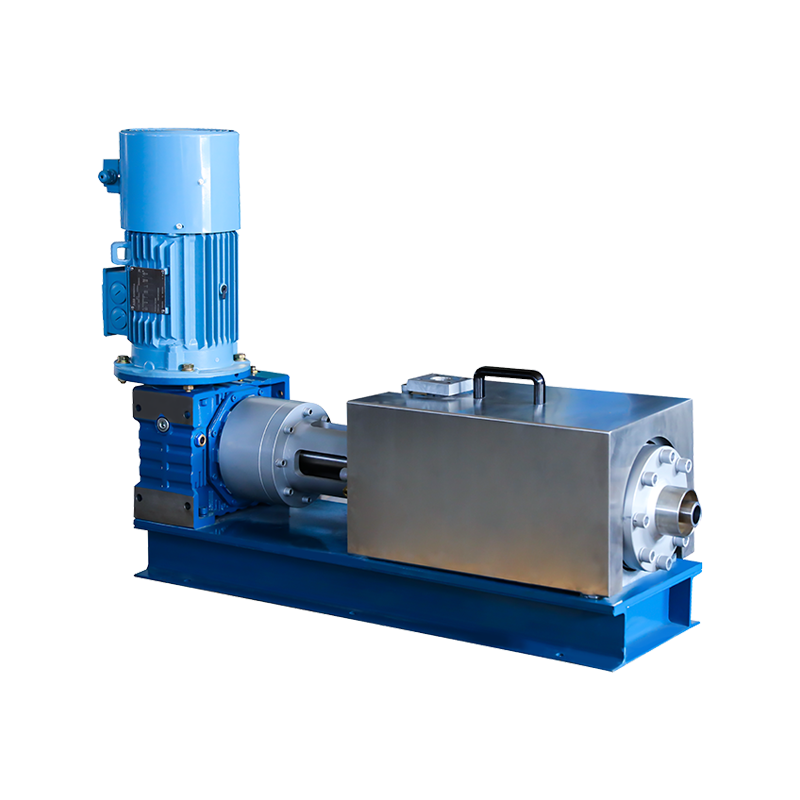

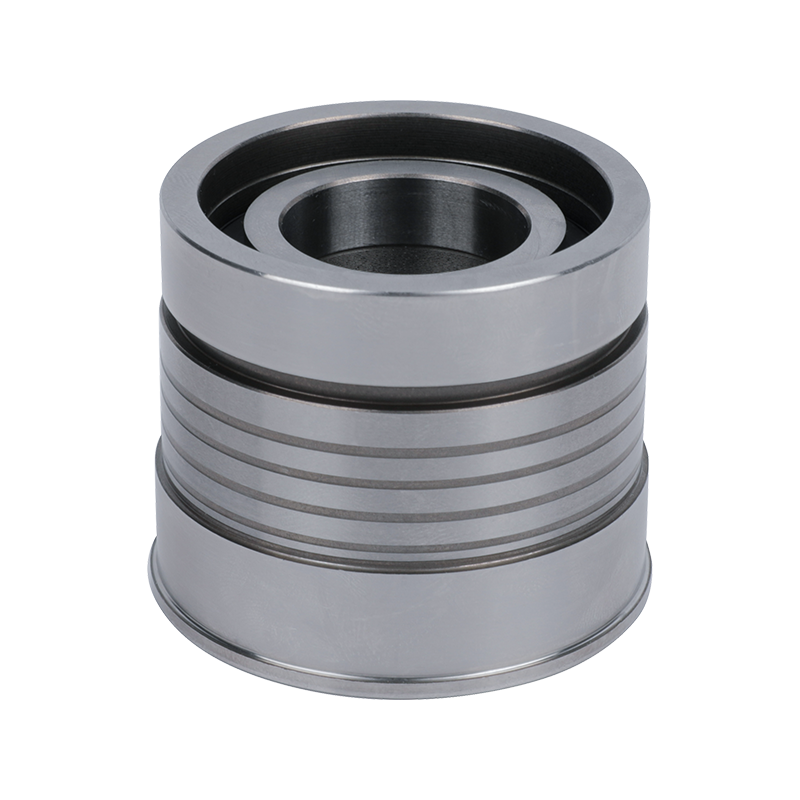

Konserwacja pompy dozującej

Kalibracja ciśnienia: Użyj cyfrowego manometru (dokładność ±0,1 bara) do pomiaru ciśnienia wylotowego co tydzień i wymień koło zębate lub pierścień uszczelniający, gdy odchylenie wynosi > 5%.

Zarządzanie smarowaniem: Wstrzykuj smar wysokotemperaturowy (temperatura kroplenia ≥300 ℃) co miesiąc i kontroluj objętość wtrysku oleju do 1/3 objętości korpusu pompy.

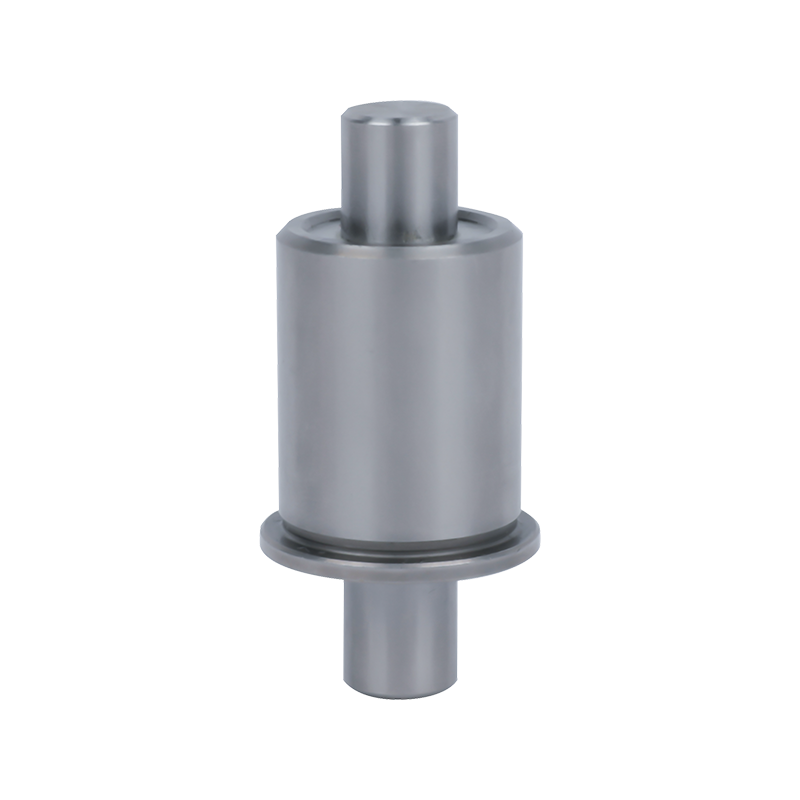

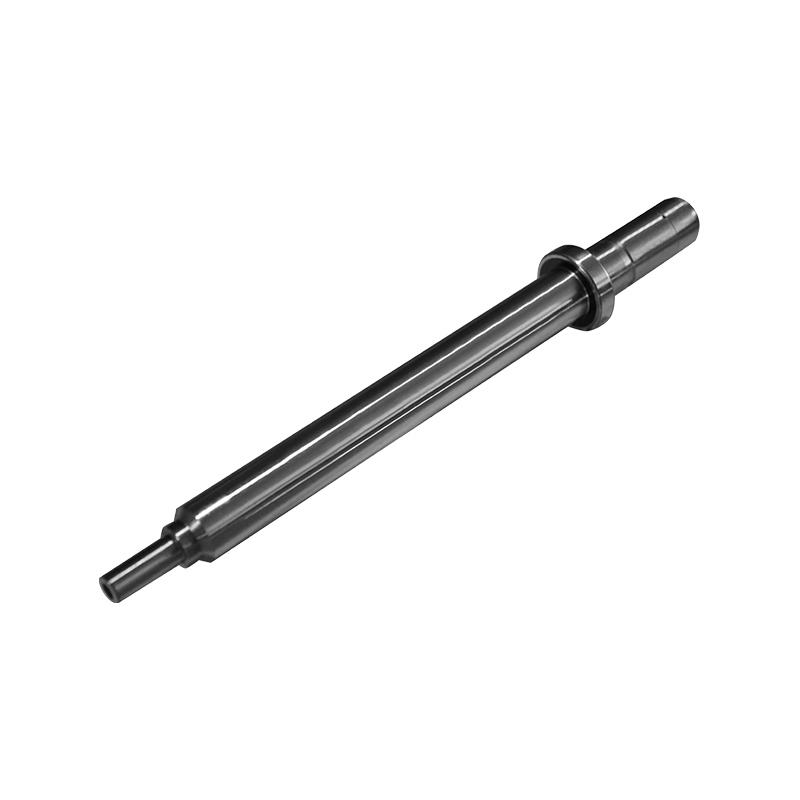

Konserwacja gorącego wałka

Kontrola temperatury: Codziennie sprawdzaj dokładność termopary (błąd ≤±1 ℃) i ponownie szlifuj powierzchnię wałka, gdy różnica temperatur powierzchni wynosi > 2 ℃.

Wyrównanie: Za pomocą laserowego przyrządu do wyrównywania wyreguluj równoległość gorącego wałka i prowadnicy drutu co kwartał, z odchyleniem ≤0,05 mm.

Trzy kluczowe środki mające na celu zmniejszenie wskaźnika przestojów

Zarządzanie zapasami części zamiennych

Ustal metodę klasyfikacji ABC:

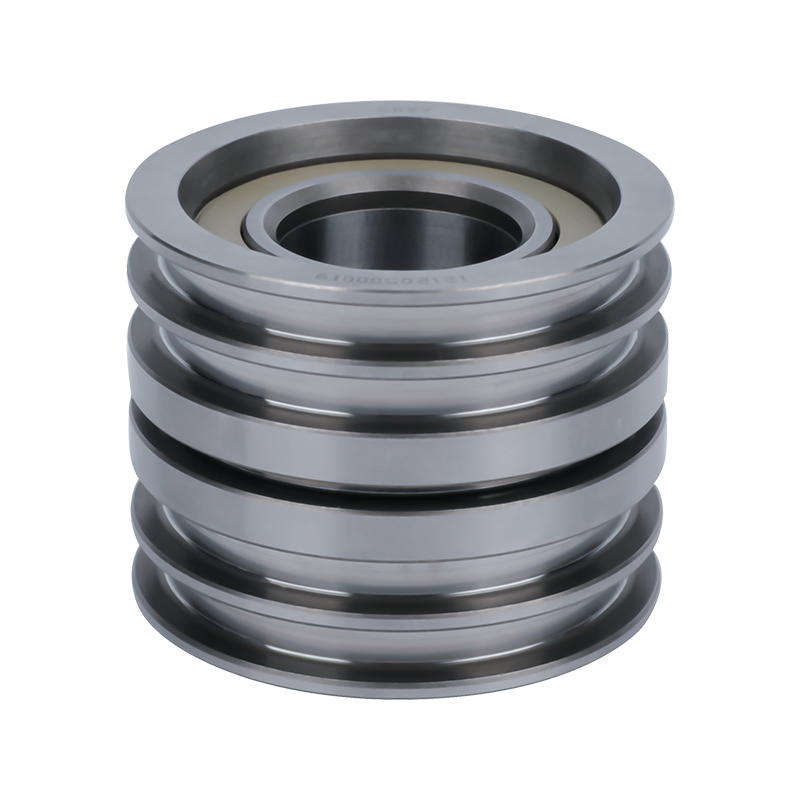

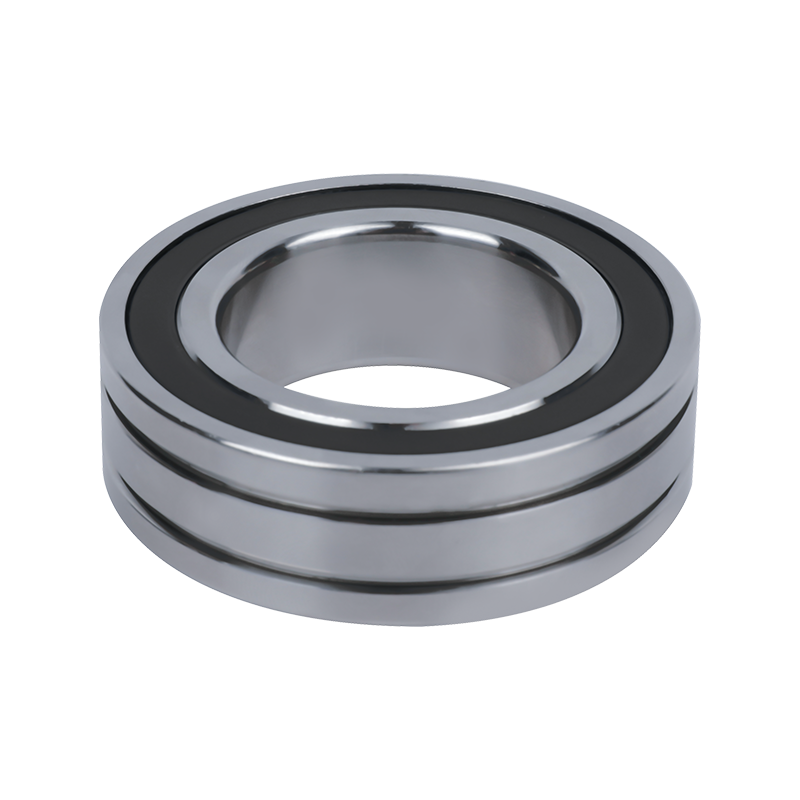

Klasa A (wysoka wartość/długi termin dostawy): przekładnia pompy dozującej, gorące łożysko wałeczkowe (inwentarz bezpieczeństwa ≥2 sztuki)

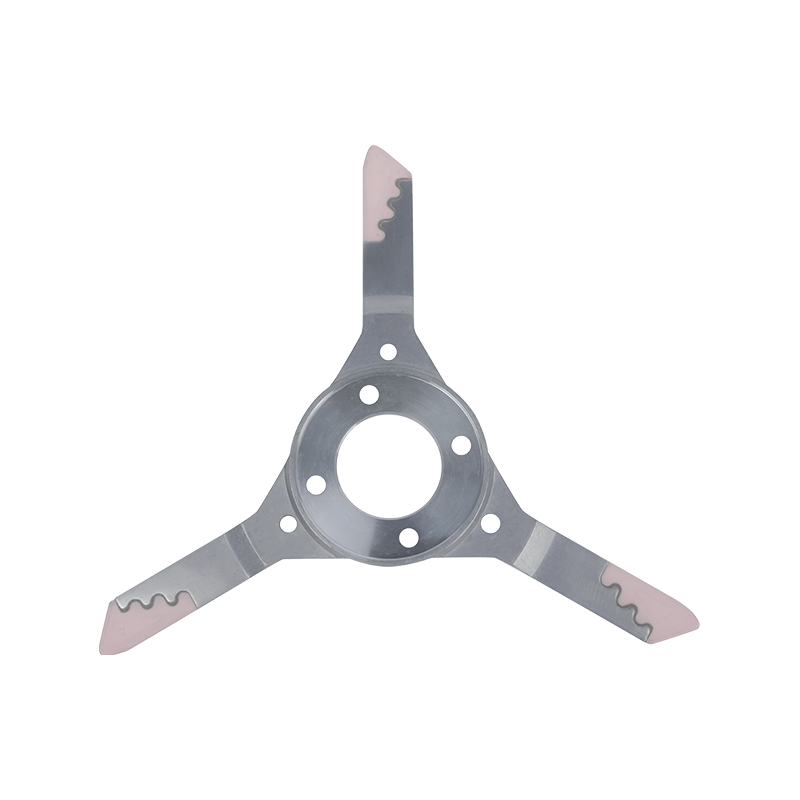

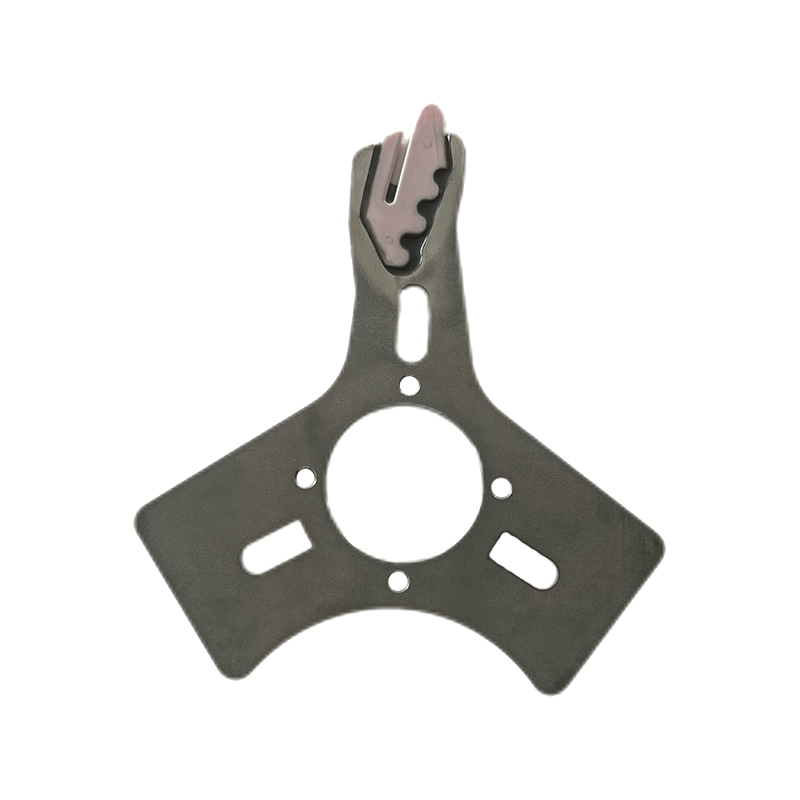

Klasa B (części zużywające się): pierścień uszczelniający, hak prowadzący drut (inwentarz bezpieczeństwa ≥5 sztuk)

Klasa C (części wspólne): śruby, uszczelki (do nabycia na zamówienie)

Zastosowanie technologii monitorowania stanu

Zainstaluj czujniki drgań (próg ≤4,5 mm/s), aby monitorować stan łożysk silnika i zapewniać wczesne ostrzeganie o 70% potencjalnych usterek.

Użyj kamer termowizyjnych na podczerwień, aby wykryć temperaturę szafki elektrycznej i szybko rozwiązać problem nieprawidłowego wzrostu temperatury (> 50 ℃).

Szkolenie personelu i ustandaryzowane operacje

Opracuj „SOP konserwacji maszyny przędzalniczej Barmag”, aby wyjaśnić 12 kluczowych etapów operacyjnych i kryteriów akceptacji.

Co miesiąc przeprowadzaj ćwiczenia symulacyjne usterek (takie jak awaryjne usuwanie zakleszczenia pompy dozującej), aby skrócić średni czas naprawy (MTTR).

Sugestie dotyczące optymalizacji kosztów utrzymania

Części oryginalne vs części kompatybilne:

Podstawowe komponenty, takie jak przekładnie pomp dozujących, powinny mieć pierwszeństwo przed częściami oryginalnymi (przedłużenie żywotności o 50%), a części eksploatacyjne, takie jak haki do drutu prowadzącego, mogą być certyfikowanymi częściami kompatybilnymi (redukcja kosztów o 40%).

Wybór usługi outsourcingowej:

Do corocznych przeglądów zaleca się powierzenie certyfikowanych serwisów Barmag, których kanały części zamiennych są formalne, a zapisy konserwacji możliwe do prześledzenia.

Ilościowa ocena efektu utrzymania

Skuteczność strategii utrzymaniowej weryfikowana jest za pomocą następujących wskaźników:

Całkowita wydajność sprzętu (OEE): Docelowa ≥ 85% (obecna średnia w branży 72%)

Koszt konserwacji pojedynczego wrzeciona: kontrolowany na poziomie ≤ 0,3 juana/wrzeciono·dzień (60% niższy niż przed konserwacją)

Nieplanowane przestoje: ≤ 8 godzin miesięcznie (70% redukcja nagłych awarii dzięki konserwacji zapobiegawczej)

简体中文

简体中文