Wpływ kąta prowadzenia przędzy i wykończenia powierzchni płytka prowadząca przędzę na nawijaniu przędzy i strategii jej optymalizacji

Kluczową rolę płytka prowadząca przędzę in modern spinning production

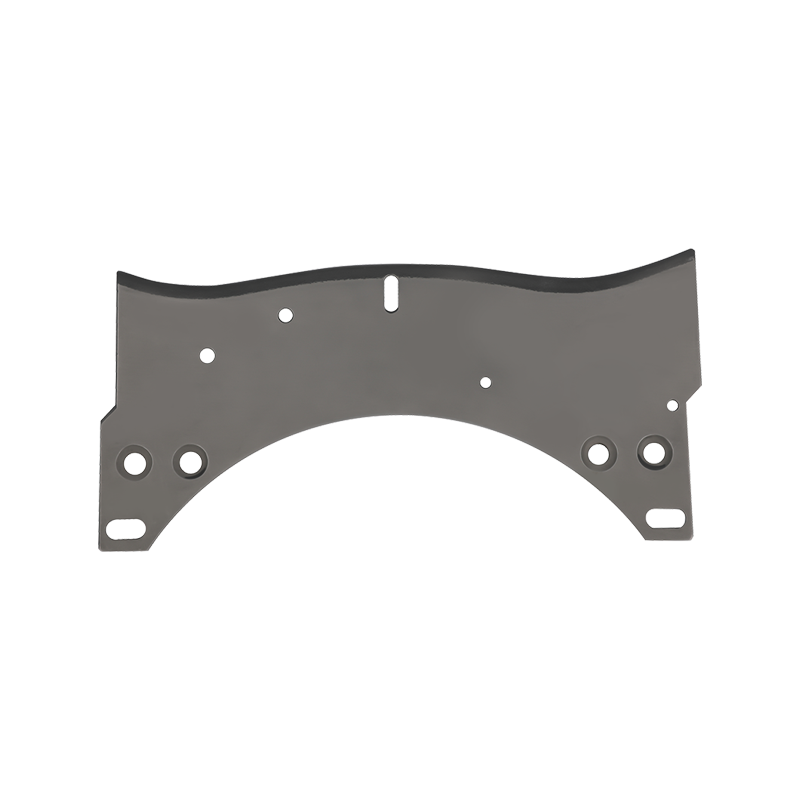

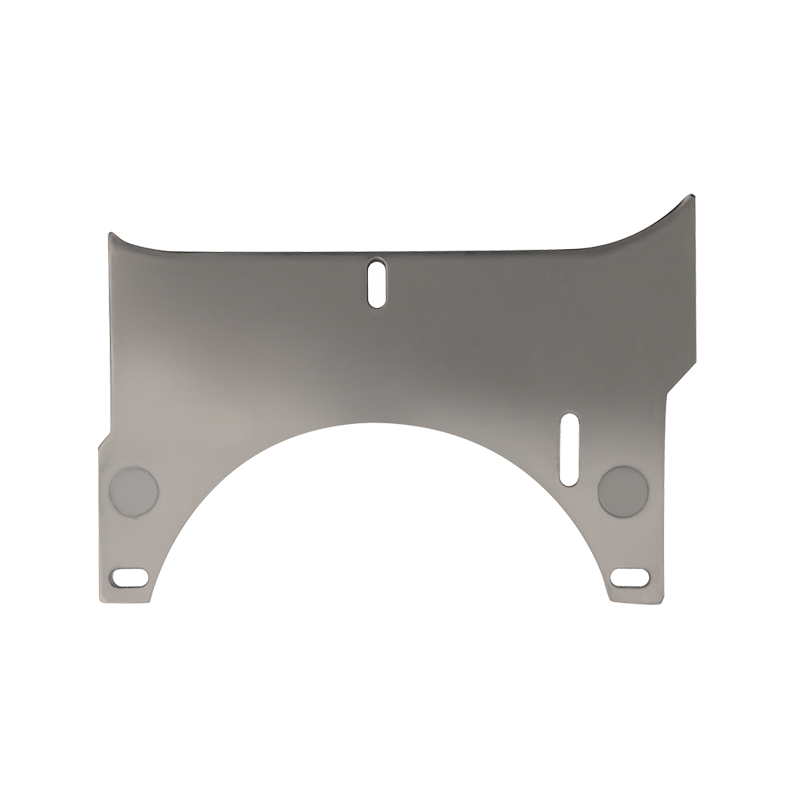

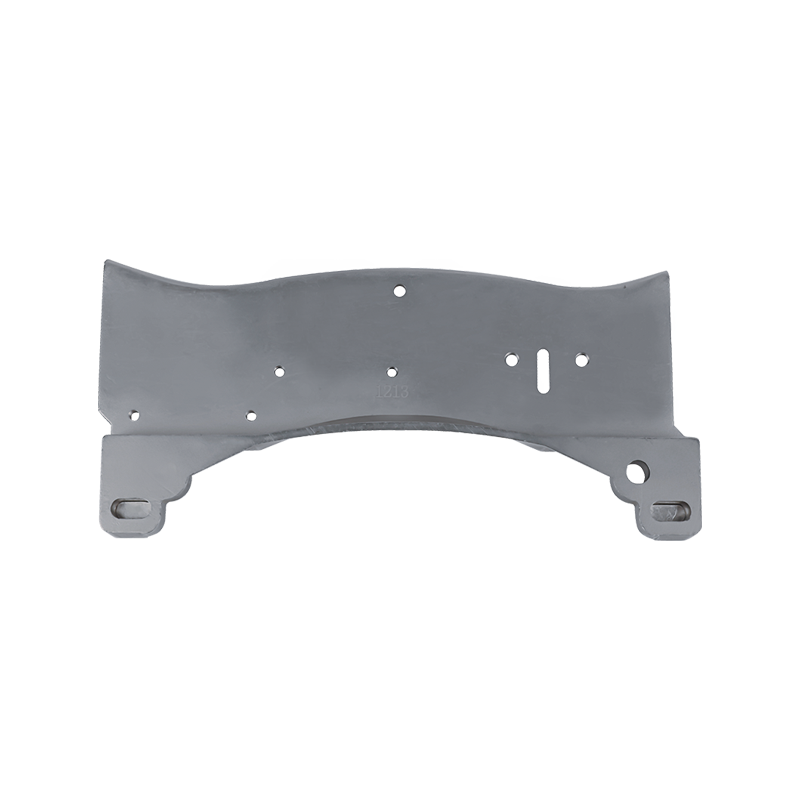

W nowoczesnym przemyśle tekstylnym przędzarka Barmag jest kluczowym urządzeniem do produkcji włókien, a wydajność jej układu nawijania bezpośrednio wpływa na jakość i efektywność produkcji produktu końcowego. Części nawijarki przędzarki Barmag Płytka prowadząca przędzy, jako jeden z podstawowych elementów systemu nawijania, spełnia ważne funkcje prowadzenia trajektorii ruchu przędzy, kontrolowania naprężenia przędzy i zapewniania jakości nawijania. Wraz z ciągłym doskonaleniem wymagań jakościowych produktów w przemyśle tekstylnym i powszechnym stosowaniem nowych materiałów włóknistych, proces projektowania i produkcji płytek prowadzących przędzę staje przed nowymi wyzwaniami i możliwościami.

Jiaxing Shengbang Mechanical Equipment Co., Ltd., jako przedsiębiorstwo high-tech specjalizujące się w badaniach, rozwoju i produkcji kluczowych części maszyn przędzalniczych, zgromadziło bogate doświadczenie w badaniach, rozwoju i produkcji płytek prowadzących przędzę. Firma dysponuje zaawansowanym sprzętem produkcyjnym, w tym wyważarką dynamiczną Schenck, urządzeniami do powlekania plazmowego itp., które mogą zapewnić wysokowydajne rozwiązania w zakresie płytek prowadzących przędzę dla różnych modeli przędzarek Barmag. Dzięki precyzyjnej kontroli kąta prowadzenia przędzy i wykończenia powierzchni, problemy jakościowe, takie jak pękanie przędzy i nadmierne owłosienie w procesie produkcyjnym, są skutecznie rozwiązywane, a wydajność produkcji i jakość produktu ulegają znacznej poprawie.

Analiza wpływu kąta prowadzenia przędzy na głębokość nawinięcia przędzy

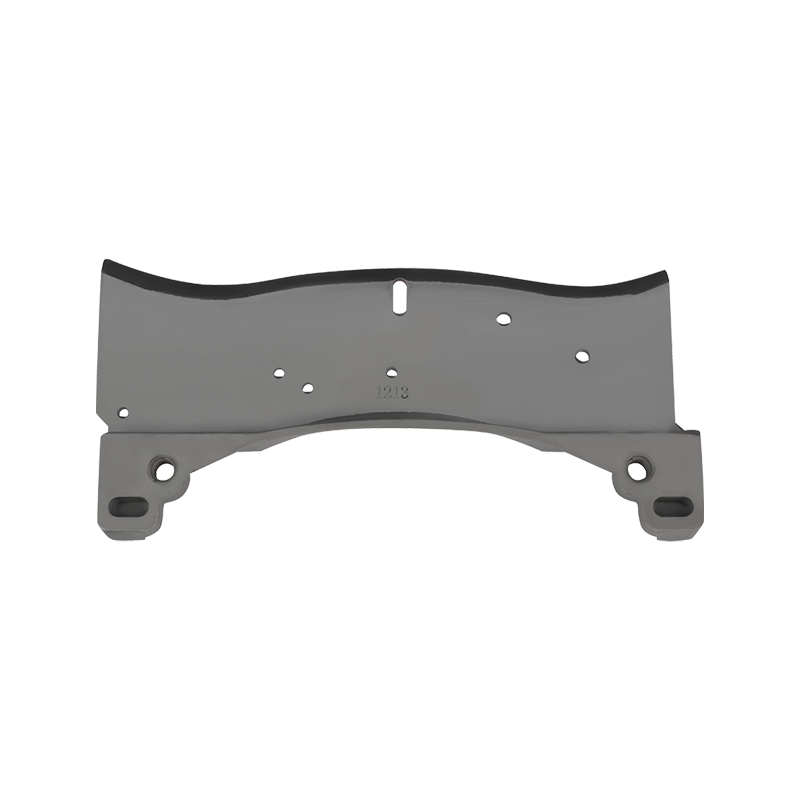

Kąt prowadzenia przędzy jest kątem pomiędzy kierunkiem ruchu przędzy prowadzonej przez płytkę prowadzącą przędzę a osią nawoju. Projektowanie tego parametru musi kompleksowo uwzględniać wiele czynników, takich jak napięcie przędzy, prędkość nawijania i charakterystyka włókien. Z mechanicznego punktu widzenia kąt prowadzenia przędzy wpływa bezpośrednio na siłę przędzy na płytce prowadzącej przędzę. Nasz zespół inżynierów symuluje i optymalizuje kąt prowadzenia przędzy za pomocą oprogramowania do analizy elementów skończonych, aby zapewnić utrzymanie optymalnego naprężenia przędzy w różnych warunkach pracy.

W rzeczywistej produkcji różne odmiany przędzy mają różne wymagania dotyczące kątów prowadzenia przędzy. Przędza POY ma większe wydłużenie, dlatego wymagany jest mniejszy kąt prowadzenia przędzy, aby zmniejszyć odkształcenie przędzy przy rozciąganiu; Przędza FDY ma wyższą orientację, więc można zastosować większy kąt prowadzenia przędzy w celu zwiększenia gęstości nawinięcia; przemysłowa przędza o wysokiej wytrzymałości wymaga specjalnie zaprojektowanego kąta prowadzenia przędzy, aby zrównoważyć napięcie i odporność na zużycie. Wielofunkcyjna maszyna do testowania przędzenia Shengbang Mechanical może systematycznie testować różne odmiany przędzy i zapewniać klientom optymalne parametry kąta prowadzenia przędzy.

Optymalizacja kąta prowadzenia przędzy wpływa nie tylko na jakość pojedynczej przędzy, ale także wpływa na efekt formowania całego nawoju. Nieuzasadnione kąty prowadzenia przędzy mogą prowadzić do problemów, takich jak wypukłe krawędzie opakowania, krawędzie zapadnięcia się opakowania i zachodzenie na siebie przędzy. Dzięki precyzyjnemu wykrywaniu wyważarki dynamicznej Schenck zapewniamy, że tolerancja kąta każdej płytki prowadzącej przędzę jest kontrolowana w ścisłym zakresie, co znacznie poprawia jakość formowania nawoju. Rzeczywiste przypadki pokazują, że zoptymalizowany kąt prowadzenia przędzy może znacznie zwiększyć gęstość nawoju i znacznie poprawić wydajność odwijania.

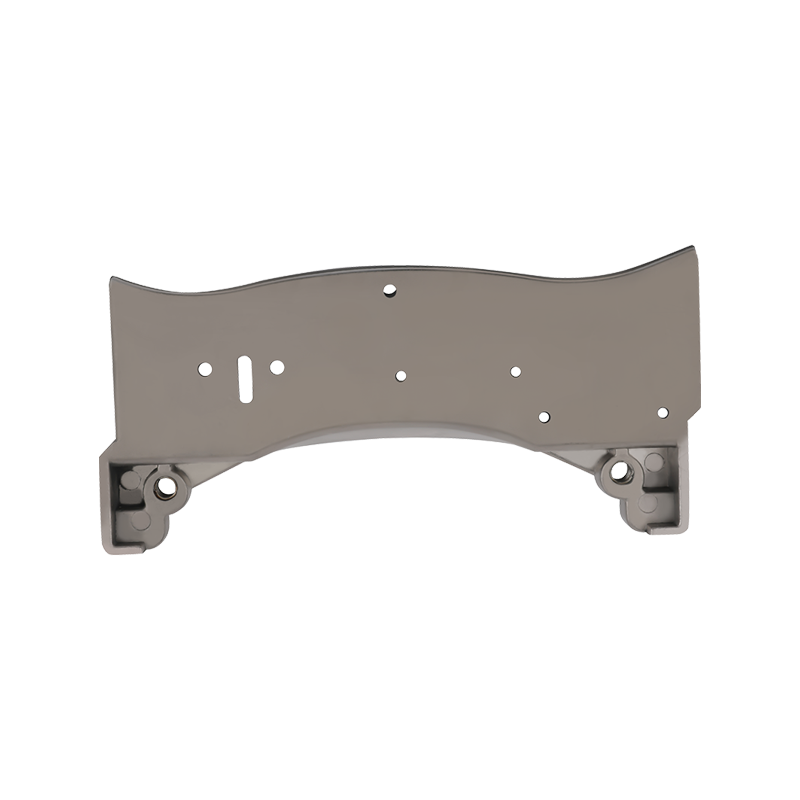

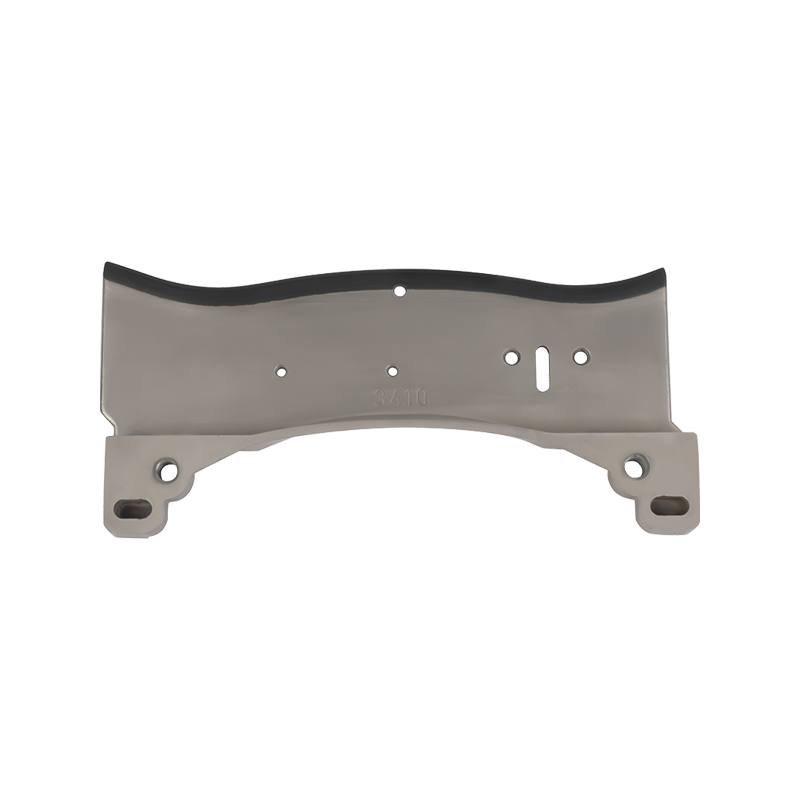

Technologia precyzyjnej kontroli wykończenia powierzchni

Wykończenie powierzchni części nawijarki przędzy Barmag Płytki prowadzącej przędzę wyraża się zwykle w wartościach Ra, które wymagają ścisłej kontroli w przypadku zaawansowanych zastosowań przędzalniczych. Do badań wykorzystujemy zaawansowane profilery powierzchni oraz interferometry laserowe, aby mieć pewność, że każdy produkt spełnia rygorystyczne normy jakości powierzchni.

Shengbang Mechanical wykorzystuje różnorodne technologie obróbki powierzchni, aby poprawić wydajność płyty prowadzącej przędzę. Technologia natryskiwania plazmowego wykorzystuje zaawansowane urządzenia do natryskiwania powłok ceramicznych, co znacznie poprawia twardość i zmniejsza współczynniki tarcia. W procesie precyzyjnego polerowania wykorzystuje się nano-diamentową pastę ścierną i wieloosiowy sprzęt polerski CNC, aby uzyskać efekt lustra. Specjalne technologie powlekania, takie jak diamentowa powłoka węglowa i powłoka z azotku tytanu, znacznie zwiększają żywotność. Te zaawansowane procesy obróbki zapewniają najlepsze rozwiązania powierzchniowe dla różnych rodzajów produkcji przędzy.

Charakterystyka powierzchni płytki prowadzącej przędzę jest pod wieloma względami powiązana z jakością przędzy. Charakterystyka tribologiczna wpływa na stabilność naprężenia przędzy, charakterystyka energii powierzchniowej wpływa na przyczepność i wytwarzanie elektryczności statycznej pomiędzy włóknem a płytką prowadzącą przędzy, a morfologia mikroskopowa określa tryb kontaktu włókna i stopień powstawania włochatości. Nasze dane eksperymentalne pokazują, że zoptymalizowana płytka prowadząca przędzę może znacznie zmniejszyć włochatość przędzy, znacznie zmniejszyć współczynnik pękania i skutecznie zwiększyć prędkość działania sprzętu.

简体中文

简体中文