W jaki sposób maszyna do nawijania przędzalnicza linia produkcyjna dokładnie kontrolować naprężenie przędzy, aby mieć pewność, że przędza zostanie nawinięta w solidny pakiet, unikając jednocześnie marszczenia i wybrzuszenia spowodowanego nadmiernym naprężeniem?

Naprężenie przędzy jest niezwykle krytycznym parametrem w procesie przędzenia, który bezpośrednio wpływa na jednorodność przędzy, zwartość nawoju i jakość produktu końcowego. Jeżeli naprężenie będzie zbyt małe, przędza może nie nawinąć się ciasno na szpulę, tworząc luźny wiązek, co będzie miało wpływ na późniejszą obróbkę i przechowywanie; jeśli naprężenie jest zbyt duże, przędza może zostać nadmiernie rozciągnięta, pomarszczona, wybrzuszona lub nawet zerwana, co poważnie obniża jakość produktu.

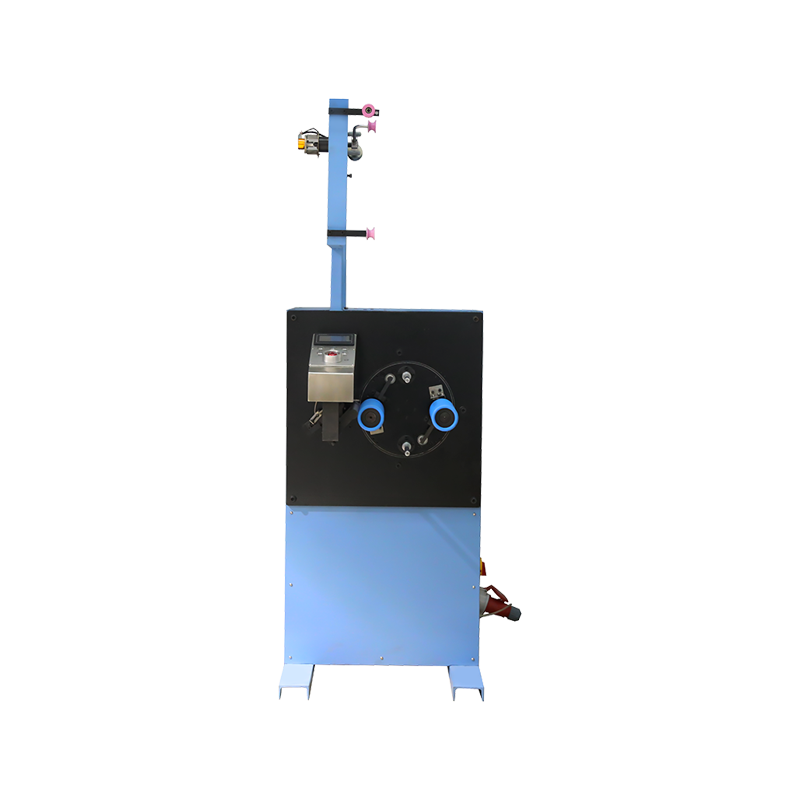

Sterowanie naciągiem nawijarki przędzalniczej linii produkcyjnej jest zasadniczo procesem dynamicznej regulacji siły rozciągającej przędzy podczas procesu nawijania. Wymaga to od maszyny nawijającej posiadania bardzo czułego urządzenia do wykrywania naprężenia, precyzyjnego układu sterowania i szybko reagującego siłownika.

Urządzenie wykrywające naprężenie: Czujniki naprężenia są zwykle używane do monitorowania zmian naprężenia w czasie rzeczywistym poprzez pomiar naprężenia przędzy w pobliżu punktu nawijania. Czujniki te muszą charakteryzować się dużą precyzją i wysoką stabilnością, aby zapewnić dokładność danych pomiarowych.

Układ sterowania: W oparciu o zaawansowane algorytmy, takie jak algorytm sterowania PID (proporcjonalno-całkująco-różniczkowy), przetwarzany jest sygnał zwrotny z czujnika napięcia, obliczana jest wymagana wielkość regulacji i wysyłana do siłownika.

Siłownik: obejmuje głównie silnik napędowy i system kontroli prędkości maszyny nawijającej przędzalniczej linii produkcyjnej. Dostosowując prędkość lub moment obrotowy silnika, można dokładnie kontrolować prędkość nawijania, aby wyregulować napięcie przędzy.

Strategie dokładnej kontroli napięcia

Dynamicznie dostosuj prędkość nawijania:

Dynamicznie dostosowuj prędkość nawijarki linii produkcyjnej w zależności od średnicy przędzy, właściwości materiału i zmiany średnicy nawoju. W początkowej fazie pakowania, ze względu na małą średnicę rolki, należy zwiększyć prędkość nawijania, aby utrzymać odpowiedni naciąg; wraz ze wzrostem średnicy nawoju prędkość nawijania jest stopniowo zmniejszana, aby uniknąć nadmiernego naprężenia.

Shengbang Mechanical wykorzystuje w produkowanych przez siebie maszynach nawijających zaawansowaną technologię regulacji prędkości o zmiennej częstotliwości, zapewniając ciągłą i płynną regulację prędkości nawijania, skutecznie poprawiając dokładność kontroli naciągu.

Przyjęcie inteligentnych algorytmów sterowania:

Łącząc zaawansowane algorytmy, takie jak uczenie maszynowe i sterowanie rozmyte, proces kontroli napięcia jest inteligentnie zarządzany. Algorytmy te mogą automatycznie dostosowywać parametry sterowania na podstawie danych w czasie rzeczywistym, aby dostosować się do wymagań kontroli napięcia w różnych warunkach pracy.

Zoptymalizuj projekt konstrukcji mechanicznej:

Struktura mechaniczna nawijarki linii produkcyjnej przędzenia ma również kluczowe znaczenie dla kontroli naprężenia. Rozsądna konstrukcja urządzenia prowadzącego drut, stabilna konstrukcja nośna szpuli i precyzyjny system przekładni to kluczowe czynniki zapewniające stabilne napięcie.

W warsztacie obróbczym w dziale produkcyjnym wykorzystywane są zaawansowane obrabiarki CNC i technologia przetwarzania, aby zapewnić, że części mechaniczne maszyny nawijającej spełniają wymagania wysokiej precyzji i wysokiej stabilności.

Biorąc pod uwagę właściwości materiału i parametry procesu:

Strategia kontroli naprężenia pasków drutu wykonanych z różnych materiałów i o różnych specyfikacjach również będzie inna. Dlatego w procesie produkcyjnym należy odpowiednio dostosować system kontroli naprężenia do konkretnych właściwości materiału i parametrów procesu.

Monitorowanie i informacje zwrotne w czasie rzeczywistym:

Stwórz kompletny system monitorowania, aby monitorować kluczowe parametry, takie jak napięcie, prędkość, temperatura itp. podczas procesu nawijania, w czasie rzeczywistym i przekazywać dane do systemu sterowania w odpowiednim czasie.

Dzięki analizie danych można wykryć potencjalne problemy na czas, a strategię kontroli naprężenia można dostosować, aby zapewnić stabilność procesu produkcyjnego i jakość produktu.

W rzeczywistym procesie produkcyjnym kontrola naprężenia maszyny nawijającej przędzalniczej linii produkcyjnej napotyka wiele wyzwań. Przykładowo niewielkie zmiany średnicy żarników, stopniowe zwiększanie się średnicy nawoju, niespójność właściwości materiału, wpływ zewnętrznych czynników środowiskowych (takich jak temperatura i wilgotność) mogą zakłócać kontrolę naprężenia.

Aby sprostać tym wyzwaniom, firma Shengbang Mechanical podjęła następujące działania:

Wzmocnienie innowacji w zakresie badań i rozwoju:

Stale inwestuj w zasoby badawczo-rozwojowe, aby badać zastosowanie nowych technologii i nowych materiałów w sprzęcie przędzalniczym. Na przykład technologię powlekania plazmowego stosuje się w celu poprawy odporności na zużycie i smarowności powierzchni szpuli oraz zmniejszenia oporów tarcia włókien podczas procesu nawijania.

Opracuj rewolucyjną, wielofunkcyjną maszynę do testowania przędzenia, która może z łatwością wytwarzać włókna o różnych specyfikacjach i stanowić platformę eksperymentalną do optymalizacji strategii kontroli naprężenia.

Popraw poziom zarządzania produkcją:

Ustanowienie ścisłego systemu kontroli jakości, aby zapewnić, że każda maszyna do nawijania spełnia standardy projektowe.

Wzmocnienie szkoleń pracowników w celu poprawy poziomu umiejętności i świadomości operatorów w zakresie jakości.

Wzmocnij obsługę klienta i wsparcie:

Zapewnij pełny zakres obsługi klienta, w tym instalację i uruchomienie sprzętu, szkolenia z obsługi, rozwiązywanie problemów itp.

Ustanów mechanizm zbierania opinii klientów, aby szybko zbierać i rozwiązywać problemy i sugestie napotykane przez klientów podczas użytkowania oraz stale optymalizować produkty i usługi.

简体中文

简体中文