Jako ważny sprzęt w nowoczesnej produkcji tekstyliów, codzienna konserwacja i pielęgnacja części maszyn przędzalniczych TMT ma kluczowe znaczenie dla zapewnienia stabilnej pracy sprzętu, poprawy wydajności produkcji i jakości produktu. Poniżej przedstawiono kilka kluczowych punktów konserwacji i pielęgnacji:

1. Prace porządkowe

Regularnie czyść kurz i zanieczyszczenia

Podczas pracy przędzarki zanieczyszczenia takie jak wata i kurz łatwo przyczepiają się do powierzchni części, takich jak wrzeciona, rolki i wałki skórzane. Jeśli te zanieczyszczenia nie zostaną usunięte na czas, zwiększą zużycie części i zaburzą ich normalne działanie.

Zaleca się codzienne czyszczenie powierzchni sprzętu i kluczowych części po zakończeniu produkcji miękką szczoteczką lub sprężonym powietrzem, zwłaszcza wrzeciona i pęcherzyka żółciowego wrzeciona, aby uniknąć gromadzenia się zanieczyszczeń i nieelastycznego obracania się wrzeciona.

Oczyścić plamy oleju

Niektóre części, takie jak koła zębate i łożyska, podczas pracy zostaną zanieczyszczone olejem. Nadmierne plamy oleju spowodują słabe odprowadzanie ciepła i przyspieszą starzenie się części.

Do regularnego czyszczenia zaolejonych części używaj specjalnych detergentów, ale uważaj, aby nie dopuścić do przedostania się detergentu do wnętrza części precyzyjnych, takich jak łożyska. Po czyszczeniu wytrzeć do sucha i ponownie nasmarować w odpowiednim czasie.

2. Zarządzanie smarowaniem

Rozsądny wybór oleju smarowego

Różne części mają różne wymagania dotyczące rodzaju i lepkości oleju smarowego. Na przykład wrzeciona muszą używać oleju wrzecionowego o niskiej lepkości, aby zapewnić efekt smarowania, gdy obracają się z dużą prędkością; podczas gdy w przekładniach należy stosować olej przekładniowy o dużej lepkości, aby wytrzymać większe obciążenia.

Wybierz olej smarowy, który spełnia zalecane standardy producenta sprzętu, aby zapewnić jego niezawodną jakość i uniknąć stosowania gorszego oleju smarowego, który mógłby uszkodzić części.

Regularne smarowanie

Opracuj rozsądny cykl smarowania w oparciu o częstotliwość użytkowania i środowisko pracy przędzarki. Ogólnie rzecz biorąc, olej smarujący wrzeciono należy uzupełniać lub wymieniać raz w tygodniu; olej smarowy w skrzyni biegów można wymieniać co 3-6 miesięcy, w zależności od czasu pracy urządzenia.

Podczas procesu smarowania należy upewnić się, że ilość oleju smarowego jest umiarkowana i unikać zbyt dużej lub zbyt małej ilości. Zbyt duża ilość oleju smarowego zwiększy opór pracy urządzenia, a nawet spowoduje wyciek oleju; zbyt mała ilość nie będzie dobrze smarować i łatwo spowoduje zużycie części.

3. Kontrola części

Kontrola wyglądu

Codziennie przed uruchomieniem maszyny należy przeprowadzić kontrolę wyglądu części przędzarki. Sprawdź, czy nie ma luźnych, zdeformowanych, pękniętych części itp. Na przykład, jeśli na powierzchni walca wystąpią pęknięcia lub silne zużycie, będzie to miało wpływ na jakość formowania przędzy; nierównomierne zużycie powierzchni wałka może powodować zwiększone włochatość przędzy.

Znalezione luźne części należy na czas dokręcić; zdeformowane lub uszkodzone części należy jak najszybciej wymienić, aby uniknąć rozwoju usterek.

Kontrola dokładności

Regularnie sprawdzaj dokładność niektórych kluczowych części, takich jak koncentryczność rolki i okrągłość rolki. Spadek dokładności wpłynie bezpośrednio na jakość przędzenia i doprowadzi do problemów, takich jak nierówna grubość przędzy.

Do testowania zgodnie ze standardami dokładności dostarczonymi przez producenta sprzętu można używać profesjonalnych narzędzi testujących, takich jak mikrometry i czujniki zegarowe. Jeśli okaże się, że dokładność przekracza dopuszczalny zakres, części należy w odpowiednim czasie wyregulować lub wymienić.

4. Zapobieganie błędom i ich obsługa

Ustanowienie mechanizmu ostrzegania o usterkach

Wykorzystaj nowoczesne systemy zarządzania sprzętem do monitorowania kluczowych podzespołów przędzarki w czasie rzeczywistym. Na przykład instalując czujniki temperatury, czujniki drgań itp. Monitoruj temperaturę i wibracje łożysk. W przypadku wystąpienia nieprawidłowych danych, w porę emitowany jest sygnał ostrzegawczy.

W przypadku niektórych typowych usterek, takich jak skoki wrzeciona i przegrzanie silnika, należy z wyprzedzeniem opracować plany awaryjne, a także wyjaśnić proces usuwania usterek i osoby odpowiedzialne, aby zapewnić szybką reakcję w przypadku wystąpienia usterki i skrócić przestoje.

Terminowa naprawa i wymiana

W przypadku awarii części należy je jak najszybciej naprawić lub wymienić. W przypadku niektórych drobnych usterek, takich jak lekkie zużycie powierzchni walca, można je naprawić poprzez szlifowanie; jednak w przypadku poważnie uszkodzonych części, takich jak zepsute koła zębate i nadmiernie zużyte wrzeciona, należy je wymienić na czas, aby uniknąć uszkodzenia łańcucha innych części spowodowanego przez wadliwe części.

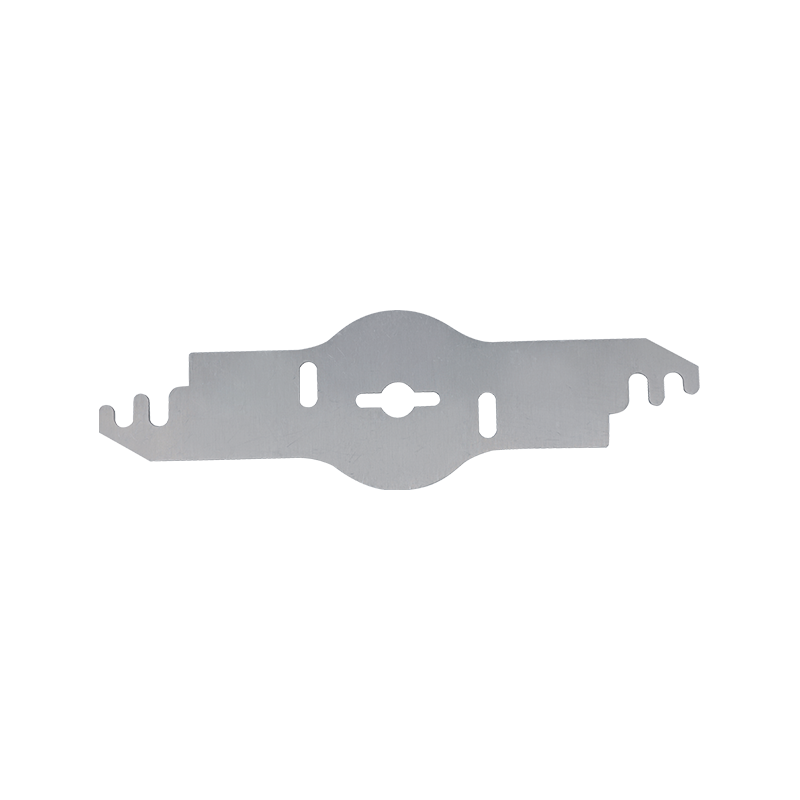

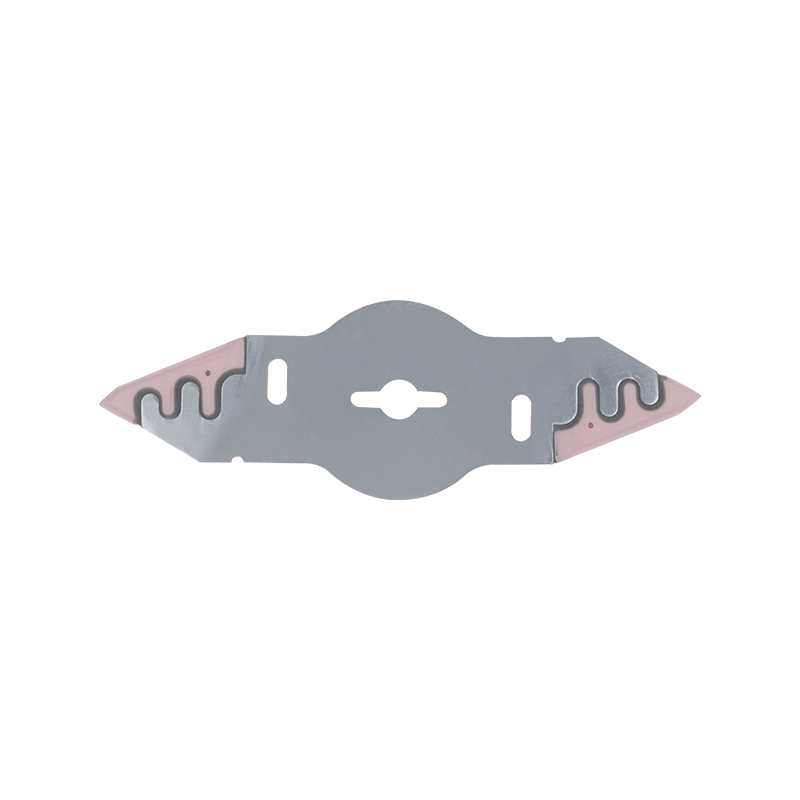

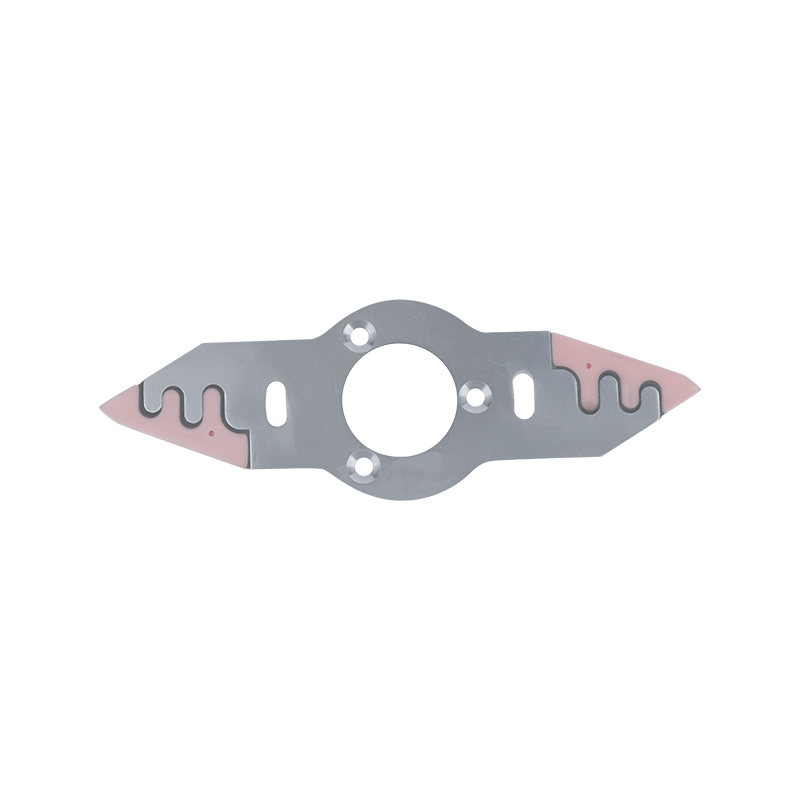

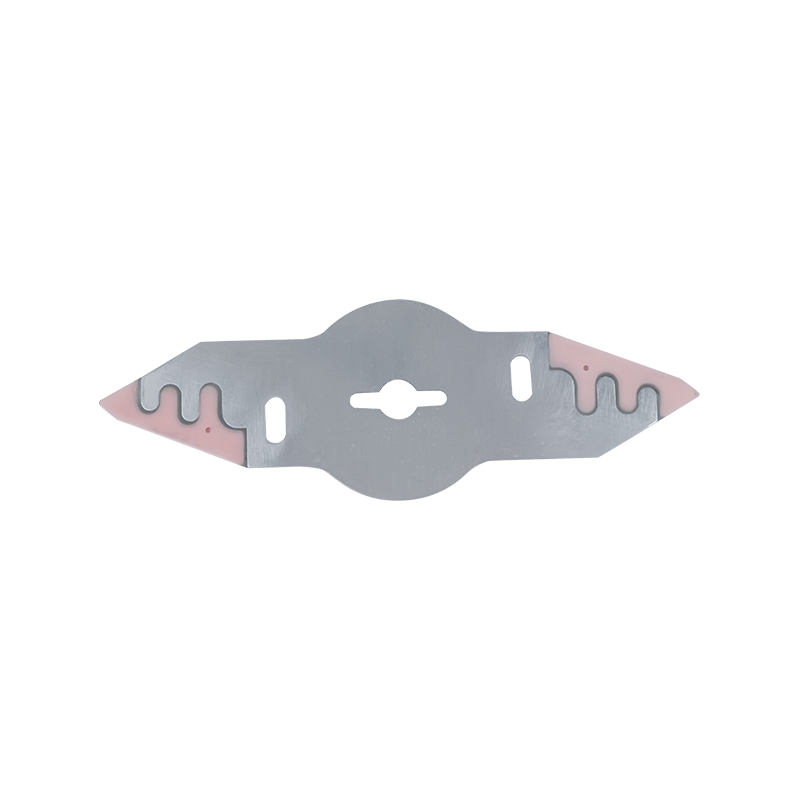

W Jiaxing Shengbang Mechanical Equipment Co., Ltd. koncentrujemy się na badaniach i rozwoju, produkcji, sprzedaży i konserwacji kluczowych części i kompletnych maszyn przędzarek dzięki naszym wszechstronnym zaletom technicznym, a także angażujemy się w innowacyjne badania i rozwój nowych materiałów i tkanin. Nasze działy produkcyjne obejmują warsztaty obróbki skrawaniem, konserwacji, powlekania plazmowego i przędzenia specjalnej przędzy, aby zapewnić pełną kontrolę procesu części od produkcji po zastosowanie.

简体中文

简体中文