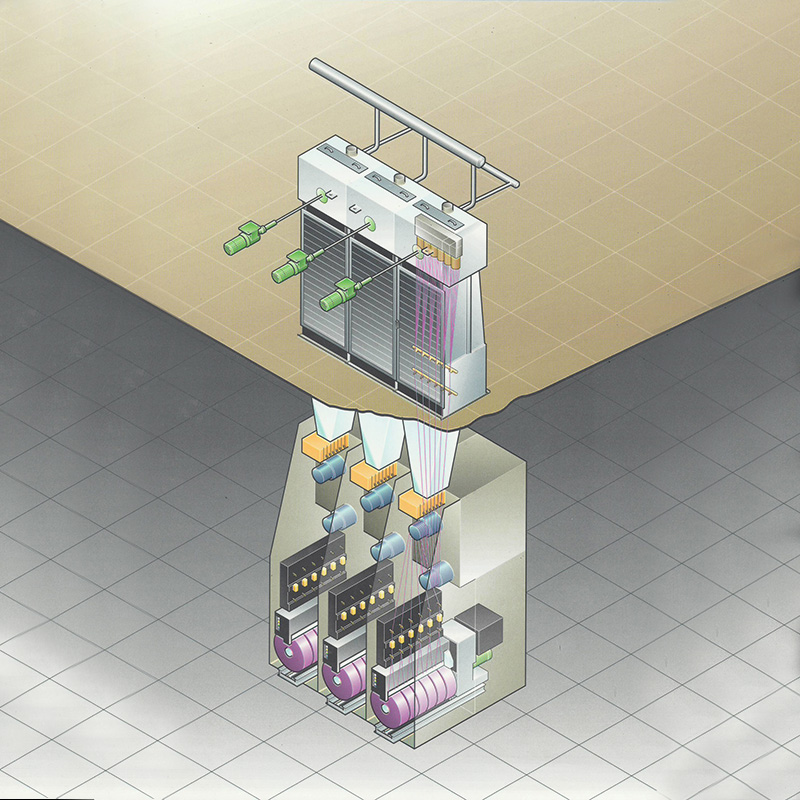

Wydajny maszyna do przędzenia Działanie ma fundamentalne znaczenie dla utrzymania jakości przędzy, stabilności produkcji i długoterminowej wydajności sprzętu. W miarę postępu sprzętu do przetwarzania tekstyliów w kierunku wyższej automatyzacji i precyzji, wymagania dotyczące konserwacji również stają się coraz bardziej wyrafinowane. Niezależnie od tego, czy sprzęt jest wielkogabarytową linią przędzalniczą, czy wielofunkcyjną, elastyczną pilotową maszyną przędzalniczą używaną do testowania i rozwoju, zrozumienie powtarzających się wyzwań związanych z konserwacją jest podstawą optymalizacji niezawodności operacyjnej.

Dlaczego w maszynach przędzalniczych pojawiają się wyzwania związane z konserwacją

Przędzarki pracują z dużą prędkością, co wymaga ciągłego ciągnienia, skręcania, nawijania i regulacji naprężenia. Złożone mechanizmy oznaczają, że zużycie, wibracje, zanieczyszczenie lub niewspółosiowość mogą szybko wpłynąć na wydajność. Nowoczesne systemy, takie jak wysokowydajne jednostki przędzące i precyzyjne systemy kontroli przędzy, opierają się na dokładnej kalibracji i stabilnym przepływie materiału.

Wyzwania związane z konserwacją zwykle pojawiają się z powodu:

- Ciągłe tarcie pomiędzy włóknami i elementami mechanicznymi

- Nagromadzony w powietrzu pył włóknisty prowadzący do zatykania

- Długie cykle pracy z niewystarczającym czasem wyłączenia

- Niedokładne ustawienia naprężenia lub pochylenia

- Zmęczenie czujnika elektronicznego lub nieprawidłowe ustawienie oprogramowania

Problemy te często na siebie oddziałują, co zwiększa trudność diagnozowania usterek. Dlatego też zorganizowane podejście do konserwacji jest niezbędne.

Wyzwania mechaniczne w konserwacji maszyn przędzalniczych

Zużycie i tarcie komponentów

Rolki kreślarskie, wrzeciona, fartuchy i łożyska wytrzymują stałe obciążenia mechaniczne. Gdy zużycie wzrasta, system może powodować nierówną przędzę, pęknięcia lub poślizg.

Przyczyny:

- Ciągły kontakt z włóknami

- Niewspółosiowość elementów obrotowych

- Niewystarczające smarowanie

- Zanieczyszczenia ścierne w surowcach

Rozwiązania:

- Wykonuj kontrole wyrównania rolek w ustalonych odstępach czasu

- Wymień fartuchy i łóżeczka w przypadku pierwszych oznak stwardnienia powierzchni

- Stosuj zalecane cykle smarowania łożysk

- Oczyść strefy ciągnięcia, aby wyeliminować osady ścierne

Wibracje i niezrównoważony obrót

Wysoka prędkość obrotowa naturalnie wprowadza wibracje. Nadmierne wibracje wpływają na jednorodność przędzy, stabilność maszyny i żywotność komponentów.

Przyczyny:

- Niewyważone zespoły wrzecion

- Luźne mocowania

- Zużyte łożyska

- Nierówna konstrukcja podłogi pod maszyną

Rozwiązania:

- Przeprowadzić wyważanie dynamiczne wrzecion

- Dokręcić połączenia mechaniczne podczas cotygodniowych kontroli

- Wymienić łożyska wykazujące przedwczesne zmęczenie

- W razie potrzeby zamontuj mocowania tłumiące drgania

Wyzwania dotyczące systemów elektrycznych i sterowania

Problemy z dryfem czujnika i kalibracją

Czujniki regulujące napięcie, współczynnik ciągu i prędkość mogą z czasem ulegać zmianom. Precyzyjny system kontroli przędzy wymaga dokładnych danych wejściowych; w przeciwnym razie zwiększają się wady przędzy.

Przyczyny:

- Wahania temperatury otoczenia

- Długotrwałe starzenie się komponentów

- Zakłócenia elektromagnetyczne

- Niespójne cykle kalibracji

Rozwiązania:

- Ustal zaplanowane procedury kalibracji

- Sprawdź okablowanie czujnika pod kątem uszkodzeń

- Utrzymuj stabilne warunki środowiskowe

- Po przekroczeniu limitów użytkowania należy wymienić czujniki

Błędna konfiguracja oprogramowania

Nowoczesne maszyny przędzalnicze wykorzystują oprogramowanie sterujące do regulacji parametrów procesu. Nieprawidłowe ustawienia mogą zmniejszyć wydajność lub prowadzić do częstych przestojów maszyny.

Przyczyny:

- Nieprawidłowe dane wprowadzone przez operatora

- Konflikty parametrów po aktualizacjach

- Niestabilne zasilanie

Rozwiązania:

- Twórz standardowe szablony konfiguracji

- Szkolenie operatorów w zakresie logiki parametrów

- Zainstaluj sprzęt stabilizujący napięcie

- Dokumentuj zmiany wersji oprogramowania w celu zapewnienia identyfikowalności

Wyzwania związane z włóknami, pyłem i środowiskiem

Akumulacja włókien i utrudnienie przepływu powietrza

Nagromadzenie włókien w powietrzu może zatykać kanały ssące i spowalniać usuwanie odpadów, wpływając na czystość przędzy.

Przyczyny:

- Wysokie wydzielanie włókien w niektórych materiałach

- Wahania wilgotności otoczenia

- Niewystarczająca wydajność filtracji

Rozwiązania:

- Codziennie czyść kanały powietrzne

- W okresie szczytowej produkcji filtry należy wymieniać częściej

- Utrzymuj wilgotność otoczenia w optymalnym zakresie

- Ulepsz projekt lokalnego przepływu powietrza

Niestabilność temperatury i wilgotności

Zachowanie przędzy zależy w dużym stopniu od warunków środowiskowych. Nadmiar wilgoci zwiększa sklejanie; zbyt mała wilgotność zwiększa elektryczność statyczną.

Przyczyny:

- Sezonowe zmiany pogody

- Nieodpowiednia wydajność HVAC

Rozwiązania:

- Utrzymuj stabilność temperatury w zalecanych zakresach

- W razie potrzeby użyj nawilżaczy lub osuszaczy

- Monitoruj parametry środowiskowe w czasie rzeczywistym

Wyzwania dla operatorów i przepływu pracy

Niespójne luki w działaniu i szkoleniu

Czynniki ludzkie znacząco wpływają na wyniki konserwacji. Niewłaściwe ustawienia lub rzadkie kontrole mogą spotęgować problemy ze sprzętem.

Przyczyny:

- Nieodpowiednie przeszkolenie operatora

- Niezrozumienie zasad rysowania i napinania

- Nieregularne procedury inspekcji

Rozwiązania:

- Wdrażaj ustrukturyzowane programy rozwoju umiejętności

- Zapewnij jasne wizualne wskazówki dotyczące regulacji parametrów

- Ustal dzienne i cotygodniowe listy inspekcji

Niewystarczające planowanie konserwacji zapobiegawczej

Przędzarka wymaga rutynowej uwagi, wykraczającej poza naprawy reaktywne.

Przyczyny:

- Nadmierne poleganie na konserwacji naprawczej

- Niejasne obowiązki konserwacyjne

- Brak prognozowania części zamiennych

Rozwiązania:

- Stwórz kalendarz konserwacji zapobiegawczej

- Śledź wykorzystanie części zamiennych, aby przewidzieć potrzeby

- Użyj list kontrolnych, aby udokumentować ukończone procedury

Tabela podsumowująca składniki produktu

| Komponent/system | Funkcja | Powszechny problem | Zalecana konserwacja |

| Rolki kreślarskie | Ciągnięcie włókien | Zużycie powierzchni, poślizg | Czyścić codziennie, wymieniać w przypadku zużycia |

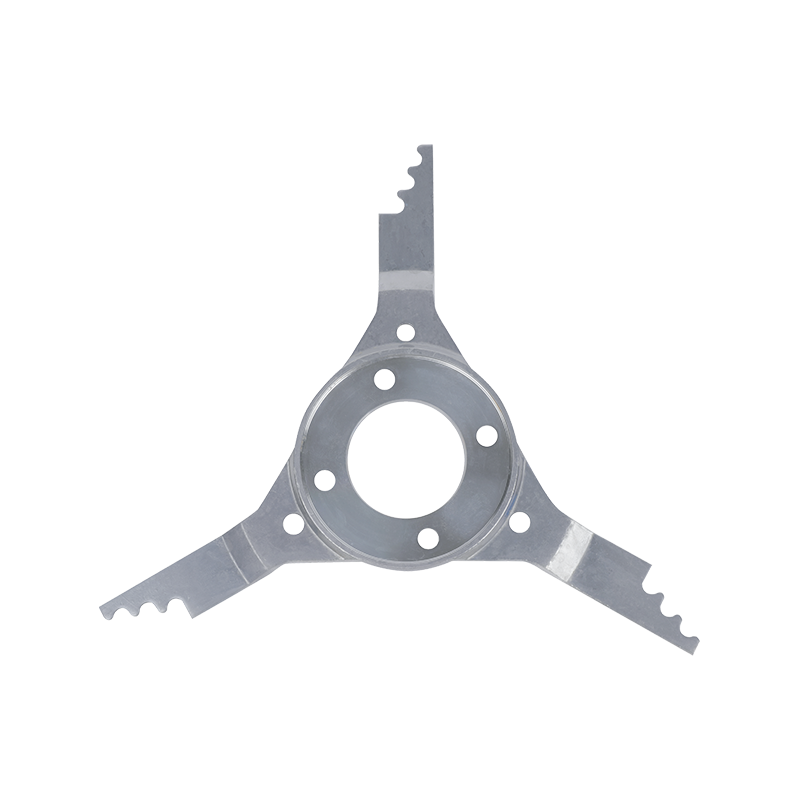

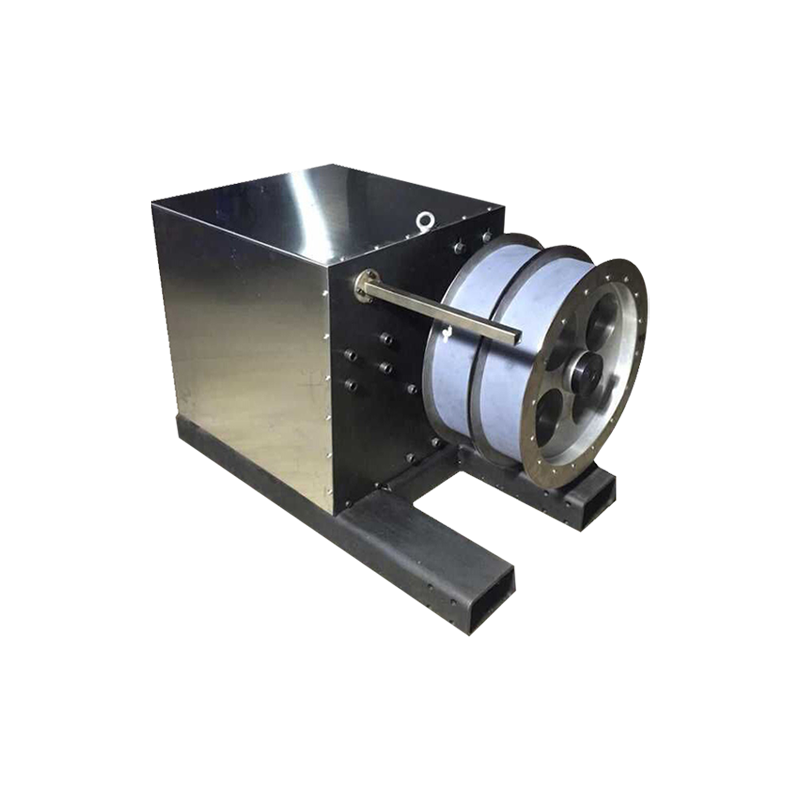

| Wrzeciona | Skręcanie i rotacja | Brak równowagi, wibracje | Wykonaj równoważenie dynamiczne |

| Łożyska | Rotacja wsparcia | Zmęczenie, przegrzanie | Smaruj i wymieniaj okresowo |

| Czujniki napięcia | Wykrywanie naprężenia przędzy | Dryft kalibracyjny | Ponowna kalibracja i monitorowanie środowiska |

| Kanały ssące | Usuwanie odpadów włóknistych | Zatykanie | Oczyścić filtry i kanały |

| Panel sterowania | Ustawianie parametrów | Błędna konfiguracja | Standaryzuj ustawienia |

| Pilotowy moduł wirujący | Testowanie i pobieranie próbek | Błędy wyrównania | Wykonaj precyzyjną kalibrację |

Ta tabela może zostać rozszerzona lub dostosowana w zależności od konkretnych warunków instalacji i konfiguracji maszyny.

Strategie długoterminowej optymalizacji konserwacji

Przyjmij model konserwacji predykcyjnej

Czujniki i oprogramowanie analityczne mogą przewidywać awarie, zanim one wystąpią. Integracja monitorowania predykcyjnego z wysokowydajnymi jednostkami wirującymi zapewnia stabilną, długotrwałą wydajność.

Kluczowe działania obejmują:

- Monitoruj sygnatury wibracji

- Śledź cykle smarowania

- Analizuj dane dotyczące wahań napięcia

- Rejestruj wzorce temperatury i obciążenia silnika

Ulepsz zarządzanie zgodnością materiałów

Różne włókna w różny sposób wpływają na naprężenia maszyny. Technicy powinni ocenić takie cechy, jak:

- Długość włókna i zaciskanie

- Tendencje do wchłaniania wilgoci

- Współczynnik tarcia

- Intensywność wypadania

Należy odpowiednio dostosować współczynnik ciągu, nacisk rolek lub kontrolę środowiska.

Ulepsz planowanie części zamiennych i smarowania

Ustrukturyzowany zapas zapobiega przestojom. Wybór smaru powinien odpowiadać wymaganiom dotyczącym prędkości mechanicznej, obciążenia i temperatury.

Kluczowe kroki:

- Prowadź skategoryzowaną listę części zamiennych

- Ustal częstotliwość wymiany smaru

- Sprawdź kompatybilność z szybkimi komponentami

Opracuj wielofunkcyjny system konserwacji

Wydajność konserwacji znacznie się poprawia, gdy technicy, operatorzy i personel kontroli jakości współpracują.

Najlepsze praktyki:

- Twórz wspólne dzienniki

- Organizuj cotygodniowe spotkania poświęcone przeglądowi sprzętu

- Wdrażaj przejrzyste kanały raportowania

- Użyj cyfrowych pulpitów nawigacyjnych do śledzenia parametrów

Wniosek

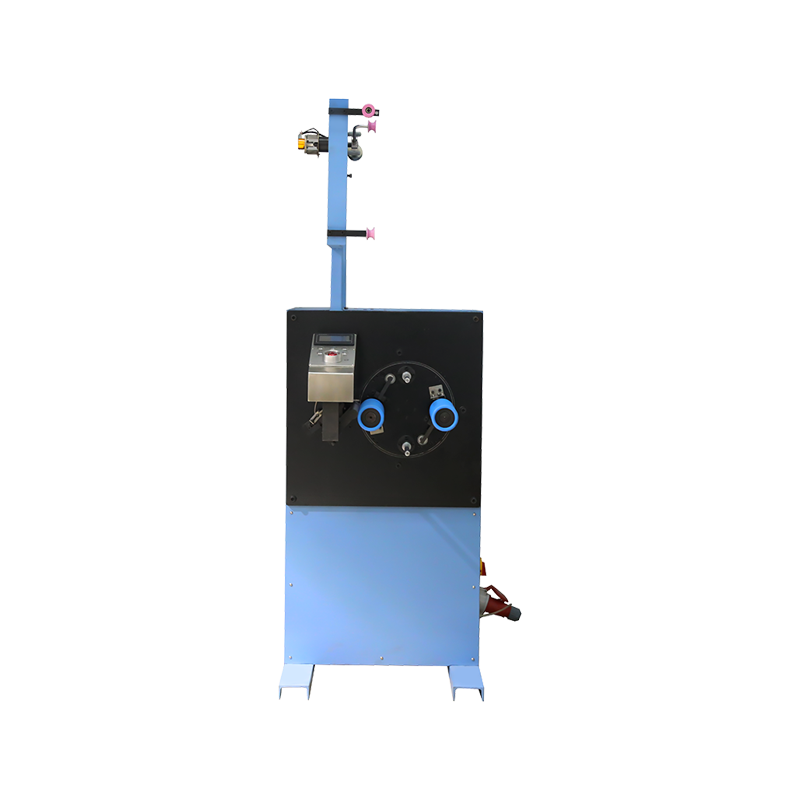

Konserwacja systemów maszyn przędzalniczych wymaga zrozumienia zachowań mechanicznych, wpływu środowiska, umiejętności operatora i precyzji systemu sterowania. W miarę jak sprzęt staje się coraz bardziej zaawansowany, np. wielofunkcyjna, elastyczna przędzarka pilotowa zaprojektowana z myślą o elastycznej produkcji próbnej i badaniach, wzrasta znaczenie spójnej, zorganizowanej konserwacji.

Identyfikując typowe wyzwania – zużycie komponentów, dryf czujnika, wibracje, gromadzenie się kurzu, błędną konfigurację i słabe strony przepływu pracy – kierownicy zakładów i technicy mogą opracować skuteczne rozwiązania. Jasne procedury, przewidywalne interwencje i zorganizowana kultura konserwacji zapewniają niezawodną produkcję, stabilną jakość przędzy i dłuższą żywotność sprzętu.

Często zadawane pytania

1. Co powoduje częste pękanie przędzy w przędzarce?

Najczęstsze przyczyny to nieprawidłowe ustawienia ciągu, zużycie rolek, niewłaściwe napięcie i nagromadzenie włókien. Sprawdzenie elementów kreślarskich, kalibracja czujników i oczyszczenie dróg kurzu zwykle rozwiązuje problem.

2. Jak często należy kalibrować przędzarkę?

Częstotliwość kalibracji zależy od intensywności użytkowania, ale większość obiektów korzysta z zaplanowanej kalibracji w każdym cyklu ciągłej pracy lub po wymianie kluczowych komponentów, takich jak czujniki czy rolki.

3. Dlaczego wibracje zwiększają się podczas pracy z dużą prędkością?

Niewyważone wrzeciona, zużyte łożyska lub luźne elementy złączne zazwyczaj powodują nadmierne wibracje. Regularne wyważanie i okresowe przeglądy mechaniczne minimalizują ten problem.

4. Jak można uniknąć problemów z przepływem powietrza wewnątrz urządzenia?

Utrzymywanie kanałów ssących w czystości, regularna wymiana filtrów i zapewnienie stabilnej wilgotności otoczenia pomagają zapobiegać blokadom przepływu powietrza.

5. Jaka jest zaleta stosowania wielofunkcyjnej elastycznej przędzarki pilotowej?

Umożliwia elastyczne testowanie, pobieranie próbek i produkcję w małych seriach, dzięki czemu nadaje się do optymalizacji parametrów i oceny zachowania włókien bez przerywania głównych linii produkcyjnych.

简体中文

简体中文