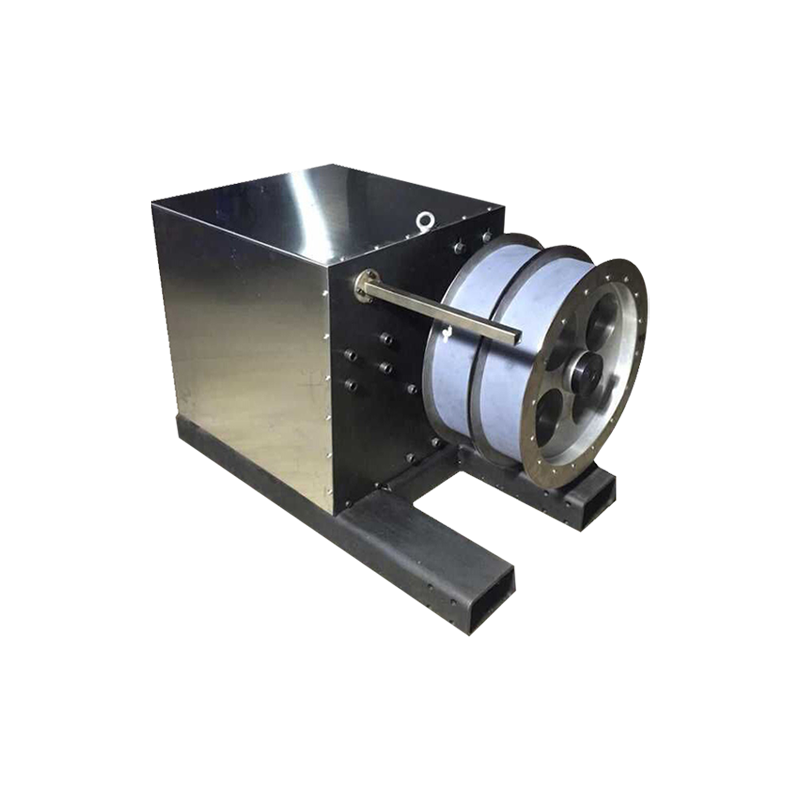

1. Silos do przechowywania przedmieszki: kamień węgielny stabilnych dostaw

Silos do przechowywania przedmieszki stanowi punkt wyjścia systemu dodawania przedmieszki metodą przędzenia ze stopu, odpowiedzialnego za magazynowanie i stabilne dostarczanie przedmieszki do kolejnych ogniw technologicznych. Dobrze zaprojektowany silos do przechowywania przedmieszki może nie tylko zapewnić stabilność właściwości fizycznych i chemicznych przedmieszki podczas przechowywania, ale także skutecznie zapobiegać wilgoci, zbrylaniu się lub zanieczyszczeniu przedmieszki, zapewniając w ten sposób jakość produktu końcowego.

Silos do przechowywania przedmieszki jest zwykle wykonany ze stali nierdzewnej lub specjalnych tworzyw sztucznych, które są odporne na korozyjne składniki, które mogą znajdować się w przedmieszce. Konstrukcja silosu musi uwzględniać dobre uszczelnienie i być wyposażona w skuteczny system osuszania, aby utrzymać suche środowisko w silosie. Dodatkowo, aby ułatwić przepływ i usuwanie przedmieszki, dno silosu zostało zaprojektowane jako nachylone lub wyposażone w wibrator, który zapewnia płynne przedostanie się przedmieszki do otworu wylotowego i uniknięcie powstawania mostków.

Na liniach produkcyjnych o wysokim stopniu automatyzacji zbiornik przedmieszki jest również wyposażony w urządzenie do wykrywania poziomu materiału, które monitoruje stan przedmieszki w zasobniku w czasie rzeczywistym i łączy się z systemem sterowania w celu automatycznego uzupełniania przedmieszki w celu zapewnienia ciągłości procesu produkcyjnego. Niektóre wysokiej klasy urządzenia będą również integrować funkcje kontroli temperatury w celu dostosowania temperatury w pojemniku zgodnie z charakterystyką przedmieszki, aby dodatkowo zapewnić stabilność przedmieszki.

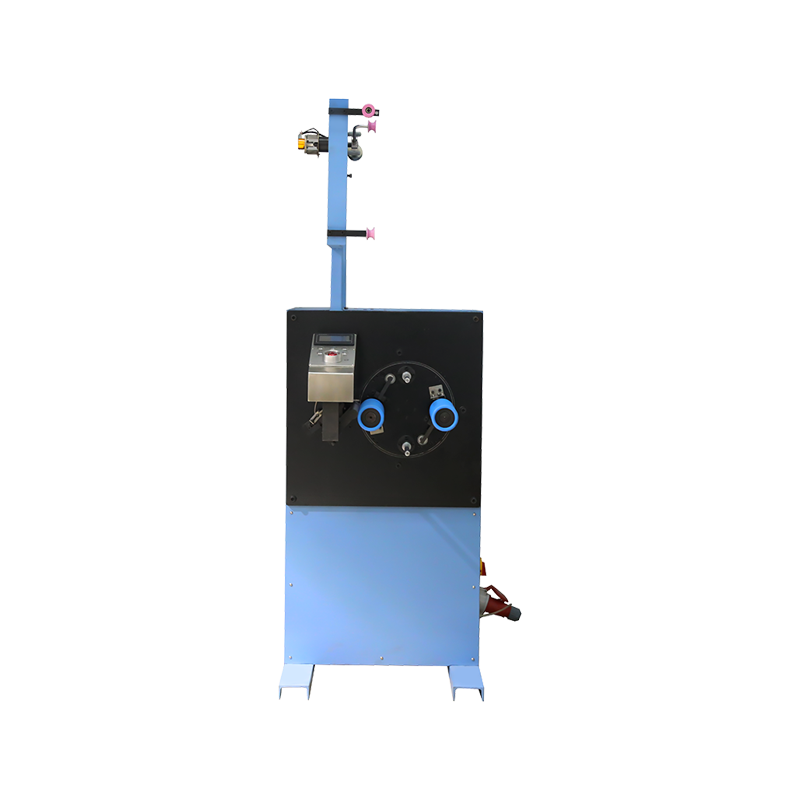

2. Urządzenie dozujące: gwarancja precyzyjnej kontroli

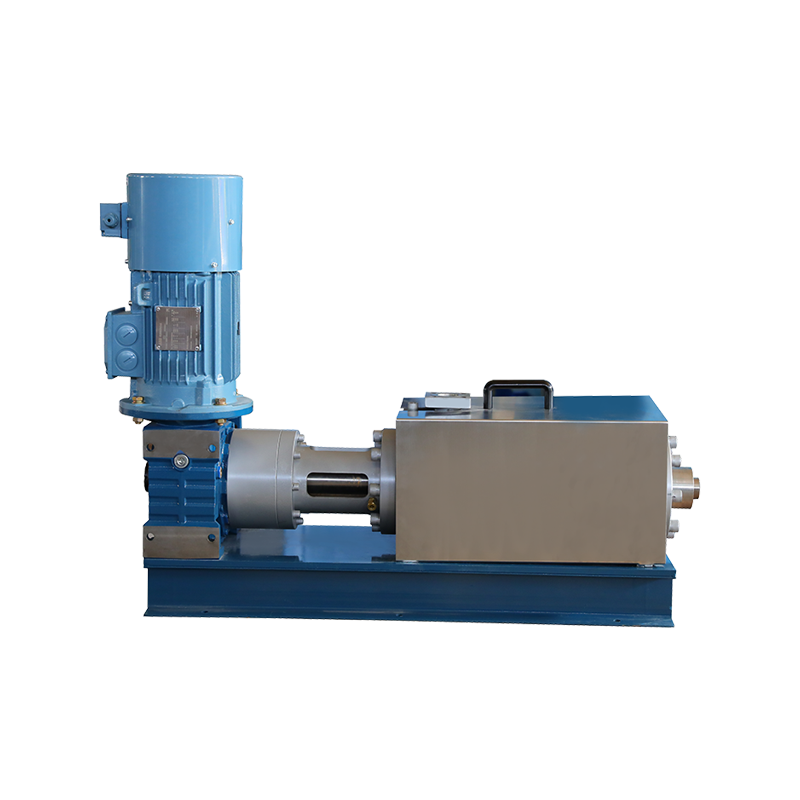

Urządzenie dozujące jest kluczowym elementem systemu dodawania przedmieszki. Odpowiada za dokładne odmierzenie przedmieszki w zbiorniku magazynowym według zadanej proporcji oraz ciągłe i stabilne podawanie jej do mieszalnika stopu. Jego działanie wpływa bezpośrednio na równomierność dyspersji przedmieszki we włóknie chemicznym oraz na niezmienność jakościową produktu końcowego.

Typowe urządzenia podające dozujące obejmują typ śrubowy, typ wibracyjny i typ pasowy. Urządzenie podające śrubę popycha przedmieszkę do otworu wylotowego za pomocą obracającej się śruby, a jej prędkość można dokładnie regulować za pomocą przetwornicy częstotliwości, aby uzyskać precyzyjną kontrolę natężenia przepływu przedmieszki. Wibracyjne urządzenie podające wykorzystuje wibracje wibratora, aby przedmieszka przeskoczyła do przodu z określoną częstotliwością i amplitudą, która jest odpowiednia dla przedmieszki o słabej płynności. Urządzenie podające taśmę przenosi przedmieszkę poprzez ruch taśmy, co jest odpowiednie dla potrzeb podawania o dużym przepływie.

Niezależnie od rodzaju, urządzenie dozujące musi charakteryzować się wysokim stopniem dokładności i stabilności. Aby osiągnąć ten cel, nowoczesne urządzenia podające są zwykle integrowane z precyzyjnymi czujnikami i zaawansowanymi systemami sterowania, które mogą monitorować przepływ przedmieszki w czasie rzeczywistym i automatycznie dostosowywać prędkość podawania zgodnie z sygnałem zwrotnym, aby zapewnić dokładność proporcji dodawania przedmieszki. Ponadto konstrukcja urządzenia podającego musi również uwzględniać łatwe czyszczenie i konserwację, aby ograniczyć zanieczyszczenie krzyżowe i przestoje podczas produkcji.

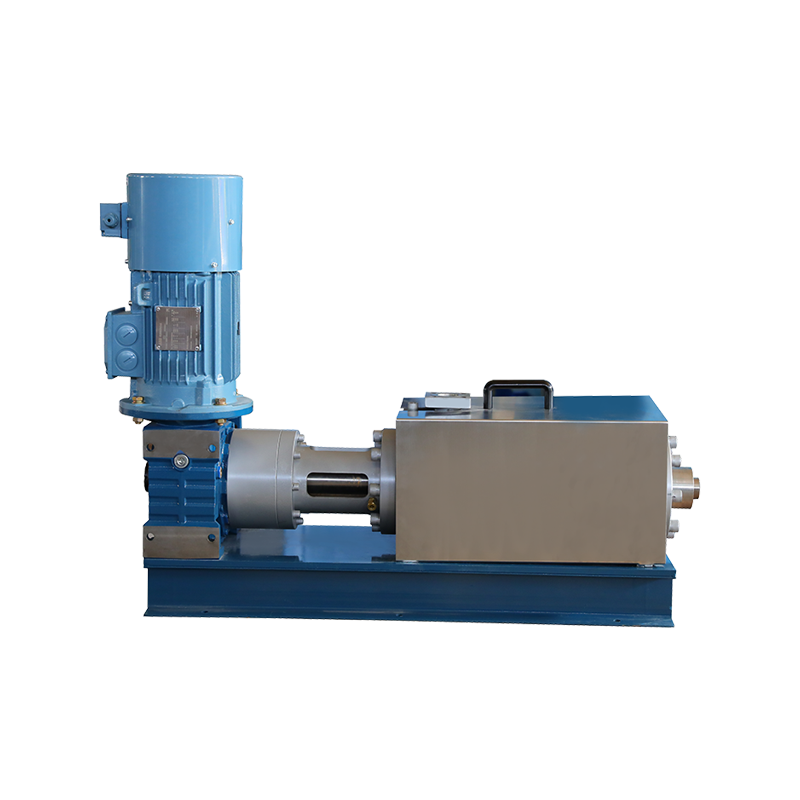

3. Jednostka mieszająca stop: rdzeń o jednolitej dyspersji

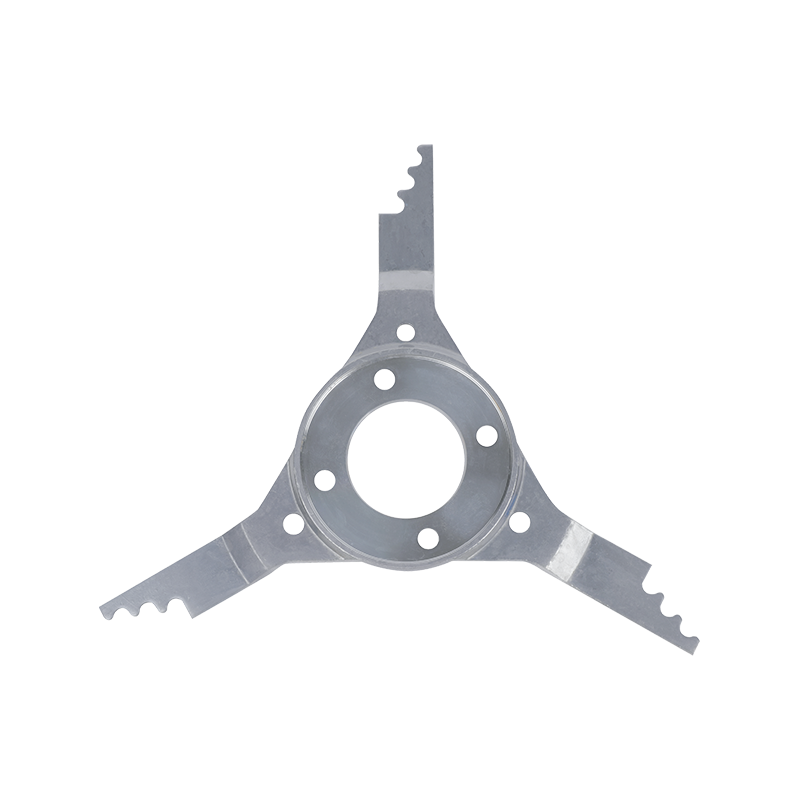

Mieszalnik stopu jest końcowym ogniwem systemu dodawania przedmieszki i kluczem do uzyskania równomiernego rozproszenia przedmieszki w stopie włókien chemicznych. Jednostka jest zwykle ściśle połączona z wytłaczarką stopu linii produkcyjnej włókien chemicznych. W środowisku o wysokiej temperaturze i wysokim ciśnieniu przedmieszka jest całkowicie mieszana ze stopionym materiałem podstawowym, tworząc jednolity przepływ stopu.

Projekt jednostki mieszania stopu musi kompleksowo uwzględniać płynność stopu, zdolność dyspergowania przedmieszki i wydajność mieszania. Jego wewnętrzna struktura zwykle obejmuje komorę mieszania, element dyspergujący oraz układ grzejno-chłodzący. Komora mieszania zapewnia wystarczającą ilość miejsca, aby stopiony materiał miał pełny kontakt z przedmieszką; elementy dyspergujące, takie jak mieszalniki statyczne lub mieszadła dynamiczne, sprzyjają szybkiemu rozproszeniu przedmieszki w stopie poprzez specjalną konstrukcję kanału przepływowego lub ruch obrotowy; układ ogrzewania i chłodzenia odpowiada za utrzymanie stabilności temperatury podczas procesu mieszania, aby zapewnić, że lepkość i płynność stopu spełniają wymagania mieszania.

Aby uzyskać efektywną dyspersję przedmieszki, parametry pracy mieszalnika stopu, takie jak temperatura, ciśnienie, czas mieszania itp., muszą być starannie zaprojektowane i zoptymalizowane. Zbyt wysoka temperatura może spowodować degradację stopu, natomiast zbyt niska temperatura będzie miała wpływ na efekt dyspersyjny przedmieszki. Podobnie wybór ciśnienia musi również równoważyć związek między wydajnością mieszania a nośnością sprzętu. Dlatego w rzeczywistej produkcji mieszalnik stopu jest często wyposażony w zaawansowany system sterowania, który może automatycznie dostosowywać parametry operacyjne zgodnie z formułą produkcji i warunkami pracy w czasie rzeczywistym, aby zapewnić stabilność procesu mieszania i jednolitość jakości produktu.

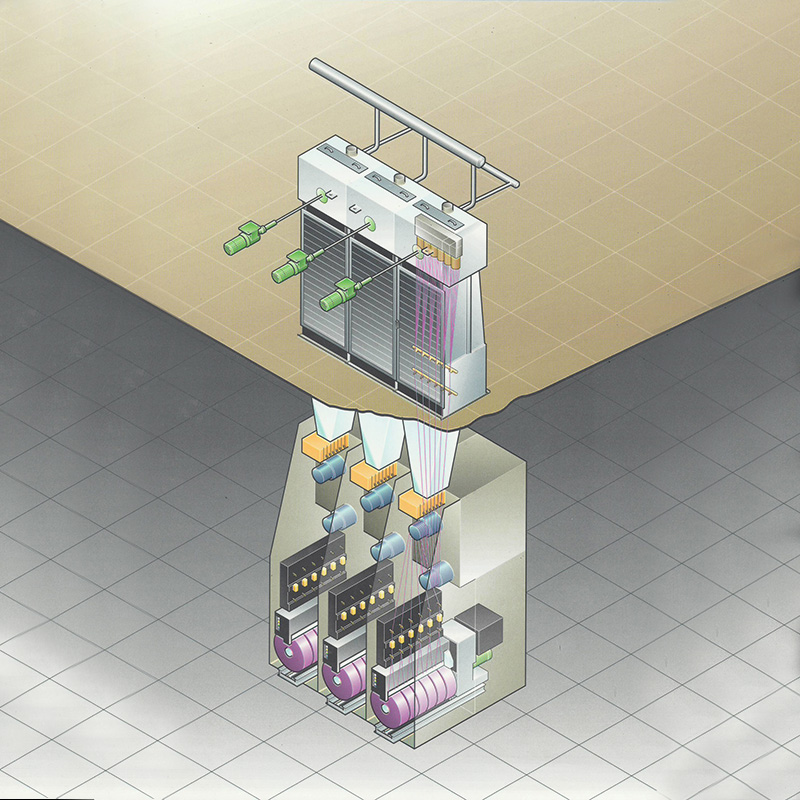

4. Integracja systemu i automatyczne sterowanie

W urządzeniach do dodawania przedmieszki do bezpośredniego przędzenia stopu, pojemnik do przechowywania przedmieszki, urządzenie dozujące i jednostka mieszająca stop nie istnieją oddzielnie, ale współpracują jako cały system. Dla uzyskania wydajnej i stabilnej pracy tego układu szczególnie istotne jest zastosowanie technologii automatycznego sterowania.

Integrując czujniki, siłowniki i systemy sterowania, sprzęt do dodawania przedmieszki może zautomatyzować cały proces, od przechowywania przedmieszki, podawania dozowania po mieszanie stopu. System sterowania automatycznie dostosowuje parametry pracy każdej jednostki zgodnie z zadaną formułą produkcji i sygnałami zwrotnymi w czasie rzeczywistym, aby zapewnić dokładność proporcji dodawania przedmieszek i stabilność procesu mieszania. Jednocześnie automatyczny system sterowania może również realizować zdalne monitorowanie i diagnostykę usterek sprzętu, znacznie poprawiając wydajność produkcji i wygodę konserwacji sprzętu.

简体中文

简体中文