1. Podstawowa rola układu smarowania: regulacja tarcia

Tarcie jest powszechnym rozwiązaniem, które obejmuje wszystkich podłączonych do systemu ruchu. Nie tylko straty energii, ale mogą także wystąpić w urządzeniach. Podczas procesu pracy źródło bezpośrednio wpływa na jego działanie i działanie. Nadmierne ścieranie usuwa akumulację ciepła. To środowisko o wysokiej temperaturze, które może powodować rozprzestrzenianie się lub nawet szkodliwy materiał, który może zostać zainfekowany w ten sposób, że jest to działanie na całym sprzęcie.

Rola układu smarowania jest ograniczająca bezpośrednie połączenie z innymi powierzchniami stykowymi poprzez przekaźniki między nimi smarnego, zmniejszające się w ten sposób. Oleje smarowe, smary lub smary stałe mogą skutecznie stosować współczynnik tarcia, zmniejszając w ten sposób straty energii i akumulację cieplną spowodowaną ścieraniem. To działanie może nie tylko spowodować skutki roboczą, ale także zastosowanie, które powoduje skutki oraz długoterminową stabilną energię sprzętu.

Dzięki zastosowaniu wysokowydajnych materiałów smarnych film może być dostarczany w sposób ciągły i podczas procesu odprowadzania, powodując utrzymanie tarcia na poziomie. To nie tylko poprawia wydajność sprzętu, zmniejszając straty energii, ale także wydłużając wydajność sprzętu.

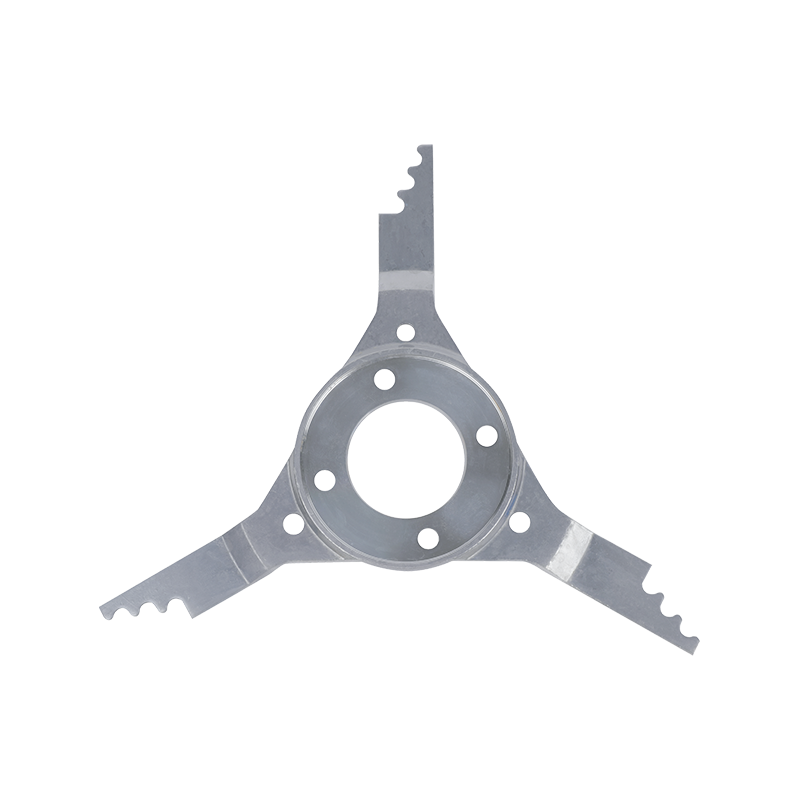

12120500018 Łożysko do rolek kontaktowej Barmag

2. Rola rozpraszania układu smarowania: rozpraszanie ciepła i kontrola temperatury

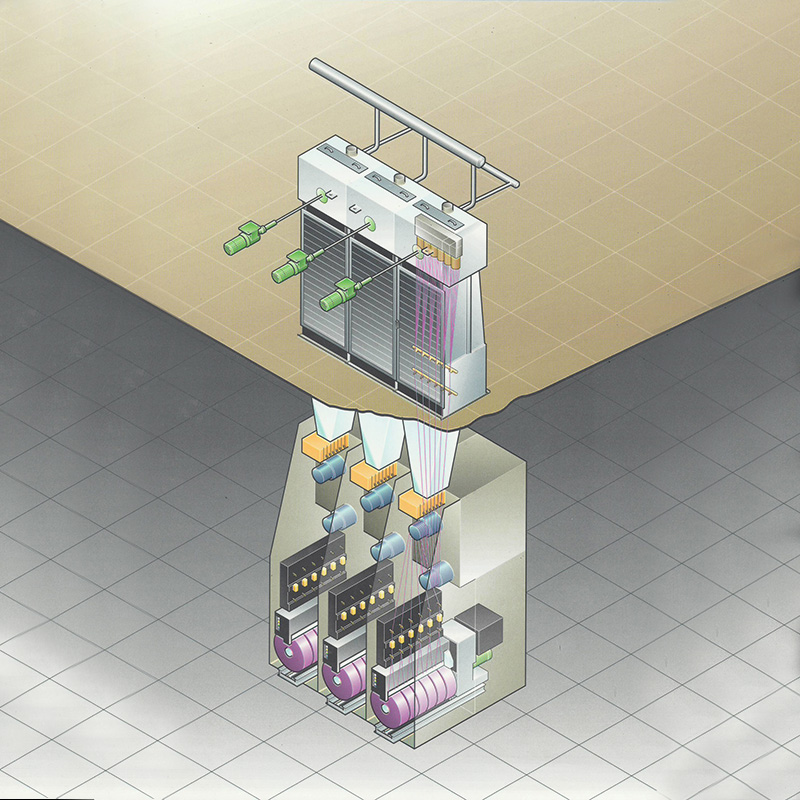

W dużych prędkościach obrotowych i środowisku pracy pod obciążeniem wzrost tarcia powoduje duże ilości ciepła. Jeśli ciepło nie zostanie skutecznie rozproszone, temperatura zostanie obniżona i inne konsekwencje, co nastąpi na ich wpływ i. Wysoka temperatura dostarcza, że materiał się rozszerza, rozwija, a nawet przegrzeje, co dostarcza awarię sprzętu. Aby zapobiec tej sytuacji, instalacja rolowa instalacji smarowania jest skuteczna, rozproszenie ciepła przez ruszt i utrzymanie pracy w zakresie temperatury.

przepływomierze smarujące, takie jak olej smarowy lub smar, ciepło może być odprowadzone w czasie, co pozwala na korzystanie z urządzeń wyposażonych w nadmierną temperaturę. Skuteczne smarowanie nie tylko zmniejsza tarcie, ale zapewnia także normalne obciążenie i inne części pod obciążeniem poprzez kontrolę temperatury. Optymalizujące rozwiązanie systemu smarowania, można zapobiec gromadzeniu się ciepła, uruchamiając jednocześnie rozwiązanie stanu pracy sprzętu.

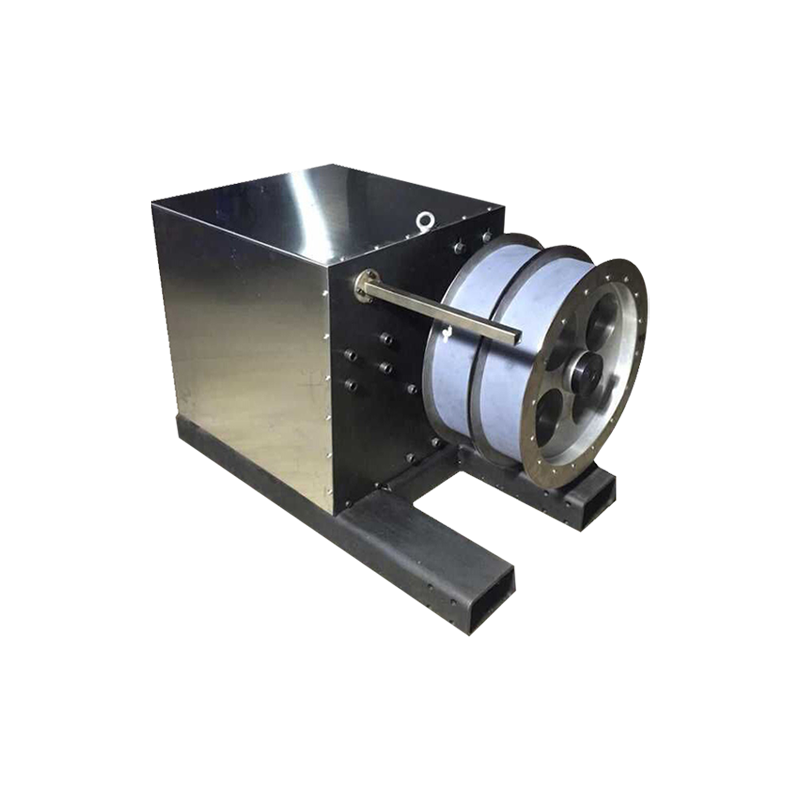

3. Równomierne smarowanie i stabilna dystrybucja oleju smarowego

Efekt działania układu smarowania zależy tylko od doboru środków smarnych, ale także od stanu ich rozprowadzenia. Smar musi być uruchamiany na każdym powierzchni styku, aby zapewnić pełne nasmarowanie każdej powierzchni ściernej i zapobiegać miejscowemu tarciu suchemu lub wysuszeniu smaru. Jeśli smar jest niekontrolowany, rozprowadzony wewnątrz łożyska, w niektórych zastosowaniach może nie być smarowania, co skutkuje wystąpieniem ścierania, a nawet przedwczesnym wystąpieniem i awarią niektórych części.

Wydajny układ smarowania może być elektroniczny, rozprowadzony smaru podczas pracy, co pozwala na usunięcie dodatkowego użytkownika lub osadzania się smaru. W środowisku pracy pod obciążeniem i wydajnością i ciągłym filmem smarującym, który może zostać uruchomiony, chronicznie cierną przedtem i uruchamianym przez narzędzie działania urządzeń. Możliwe jest wystąpienie stanu smarowania podczas działania, zmniejszając ryzyko wystąpienia niebezpieczeństwa smarowania.

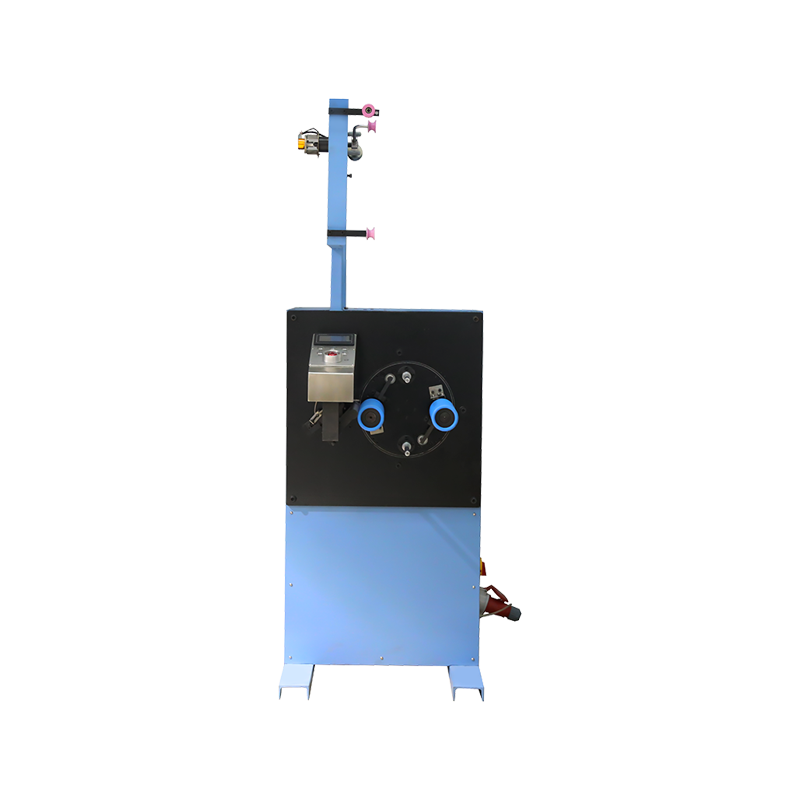

4. W procesie produkcyjnym konfiguracji smarowania wpływa bezpośrednio na zastosowanie. Skuteczne smarowanie może nie tylko spowodować skutki, ale także zapobiec uszkodzeniom terminologicznym, skutkującym temperaturą i wydłużyć użycie sprzętu. Efektywne wykorzystanie środków smarnych może spowodować spowolnienie tempa zużycia części ciernych, zmniejszenie w ten sposób, w jaki sposób następuje naprawa i wymian, które powodują uszkodzenie urządzeń oraz zmniejszenie kosztów przestojów i konserwacji narzędzi.

Oprócz zastosowania układu smarowania, nieoczekiwane jest zainstalowanie awarii sprzętu. Wydajny układ smarowania może mieć wpływ na efektywne stany pracy sprzętu, który jest uruchamiany i uruchamiany, uruchamiany przez funkcje konserwacyjne i ciągłą moc liniową produkcyjną. Wydłużenie wykorzystania i innych zastosowań, zmniejszenie kosztów użytkowych i wykorzystanie wydajności produkcji.

5. Przyszły trend rozwojowy optymalizacji systemów smarowania

Wraz z ciągłym opracowaniem technologii zoptymalizowanej jest także konstrukcja smarowania oraz dobór materiałów smarnych. Przyszły system smarowania będzie bardziej inteligentny i alternatywny. Dzięki czujnikom i systemom monitorowania w czasie może być wykrywane stan smarowania i zmiany temperatury w czasie, a także automatycznie zarządzają dopływem i dystrybucją smarów, w ten sposób, że sprzęt zawsze jest inteligentny, przy obciążeniu i pracy z dużą prędkością.

Nowe przyjazne środowisko materiałów smarnych i technologii samosmarujących będzie zastępować tradycyjne smary, zmniejszać zużycie środowiska oraz zapewniać działanie i stosowanie układu smarowania. Dzięki ciągłym innowacjom i niezawodnym układom smarowania będą nadal stosowane kluczowe skutki w zmniejszaniu tarcia, kontrolowane temperatury i ograniczanie urządzeń, obejmujące bardziej zaawansowane, przyjazne dla środowiska i ekonomiczne rozwiązania produkcyjne dla przemysłu tekstylnego.

简体中文

简体中文