Na tle rozwoju przemysłu samochodowego w wysokiej jakości i rozszerzonym, Powłoka natryskowa (proces powlekania natryskowego) to kluczowa technologia odkrywania mocy powierzchni części, a jej działanie ograniczające zastosowanie, które jest coraz częściej stosowane w systemie operacyjnym. Proces natryskiwania powoduje skutek w zastosowaniu, powodując i uderzając poprzez wysokowydajne powłoki na powierzchni podłoży metalowych lub niemetalowych i stały się dla producentów samochodów kontrolowanych, które powodują produkty i zakłócenia. W tym artykule wyodrębniono praktyczną wartość, która obejmuje oprogramowanie natryskowe w częściach samochodowych, zasady techniczne, scenariusze użytkowe, zalety wydajności i modne branżowe.

1. Zasady techniczne i zalety procesu przed natryskiem, który powoduje

Istotą procesu natryskiwania odpornego na promieniowanie jest zastosowanie nie materiałów odpornych na zniszczenia (takie jak stopy metalowe, cząstki ceramiczne, kompozyty polimerowe itp.) do sieci bezprzewodowej poprzez natryskiwanie z dużą szybkością lub stapianie w wysokiej temperaturze w celu stosowania aplikacji i aplikacji. W zależności od rodzaju procesu można wyróżnić natryskiwanie elektryczne (takie jak natryskiwanie plazmowe, natryskiwanie płomieniem naddźwiękowym), natryskiwanie elektrostatyczne, natryskiwanie proszkowe itp. Różne procedury są stosowane dla różnych materiałów i wymagań eksploatacyjnych.

W wersji z tradycyjną technologią powierzchniowymi (takimi jak galwanizacja, obróbka cieplna), powłoką natryskową, która ma następujące zalety:

Szerokie możliwości stosowania materiałów: można formować na powierzchniach różnych podłoży, takich jak stal, aluminium, tworzywa sztuczne itp., a materiały powłokowe można elastycznie dobierać zgodnie z wymaganiami ograniczającymi. Na przykład twardość ceramiki z weglika wolframu może być określona jako HRC powyżej 60, różniąca się jedynie podstawowymi metalowymi;

Znacząca poprawna wydajność: możliwość zastosowania regulacji grubości urządzeń (od licznika mikronów do kilku milimetrów), skutecznie wypełniania ubytki powierzchniowe podłoża, zapewnia twardość powierzchni, udostępnienie na urządzeniu i wyłączenie na urządzeniu. Dane kontrolne dotyczące zabezpieczeń pokrytych natryskiem, które można wydłużyć 3–5 razy;

Wysoce przyjazne dla środowiska: Niektóre nowe procesy (takie jak natryskiwanie proszkowe bez strat) mogą udostępniać emisję LZO, są zgodne z globalnymi zasadami stosowania ochrony środowiska i są bardziej rozszerzone niż procedury galwaniczne.

2. Typowe scenariusze zastosowań, które stanowią zagrożenie dla oprogramowania natryskowego w akcesoriach samochodowych

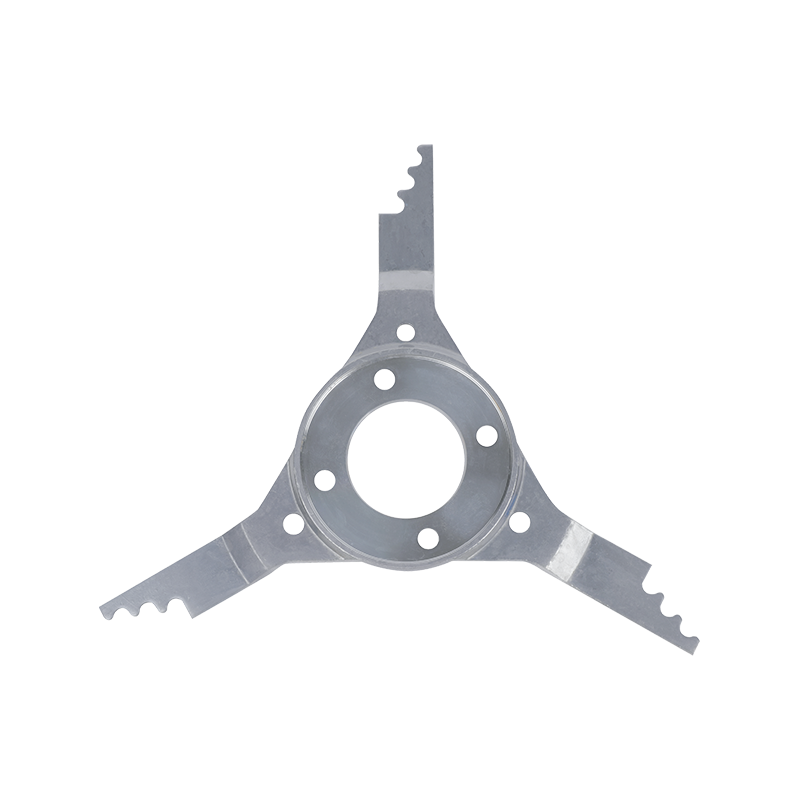

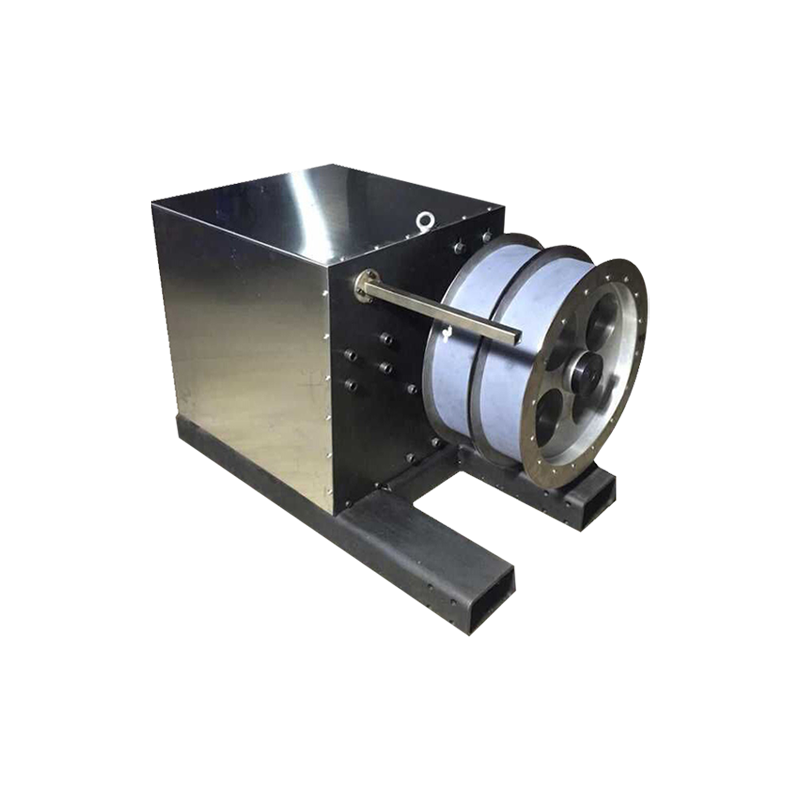

(I) Wyposażenie wyposażenia silnika

Pierścień tłokowy, przewód zaworowy, wał korbowy i inne akcesoria wewnątrz silnika, emitowane w warunkach wysokiej temperatury, osiągane i o dużych prędkościach ruchu. W działaniu naddźwiękowego natryskiwania płomieniowego koła zespołu tłokowego pokrywana jest powłoka ze stopu węglika chromu, która może mieć wpływ na twardość i wielkość wpływu na temperaturę, zmniejszając współczynnik tarcia, jednocześnie zmniejszając parametry paliwa i napędzając silnik. Po kryciu natryskiwaniem powłoki ceramicznej natryskiwanej plazmowo o działaniu wyjątkowej mocy, co może spowodować pojawienie się wyłącznika przez przewodem i wydłużyć aplikację silnika.

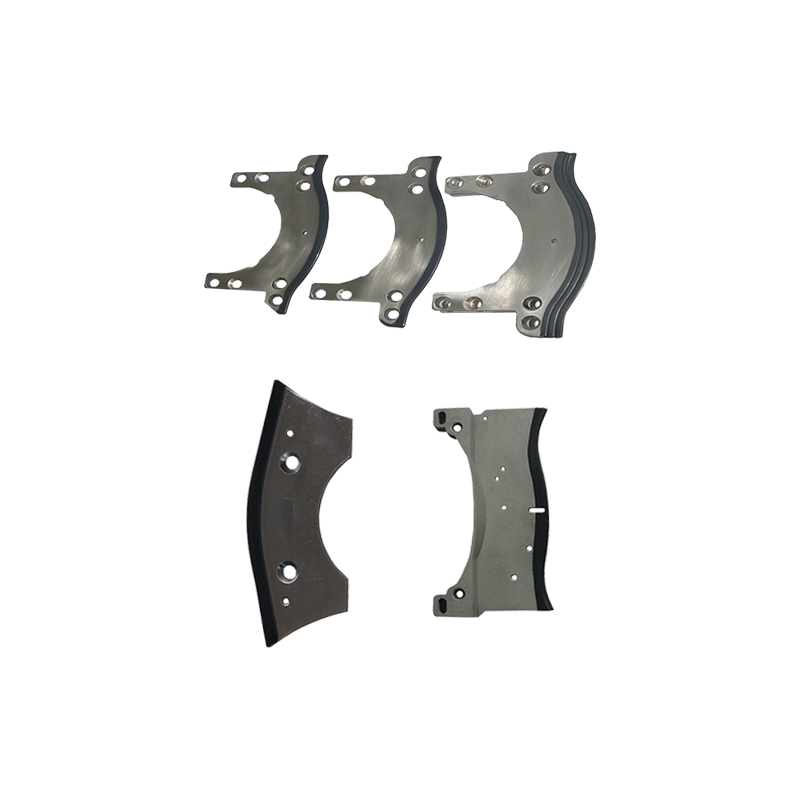

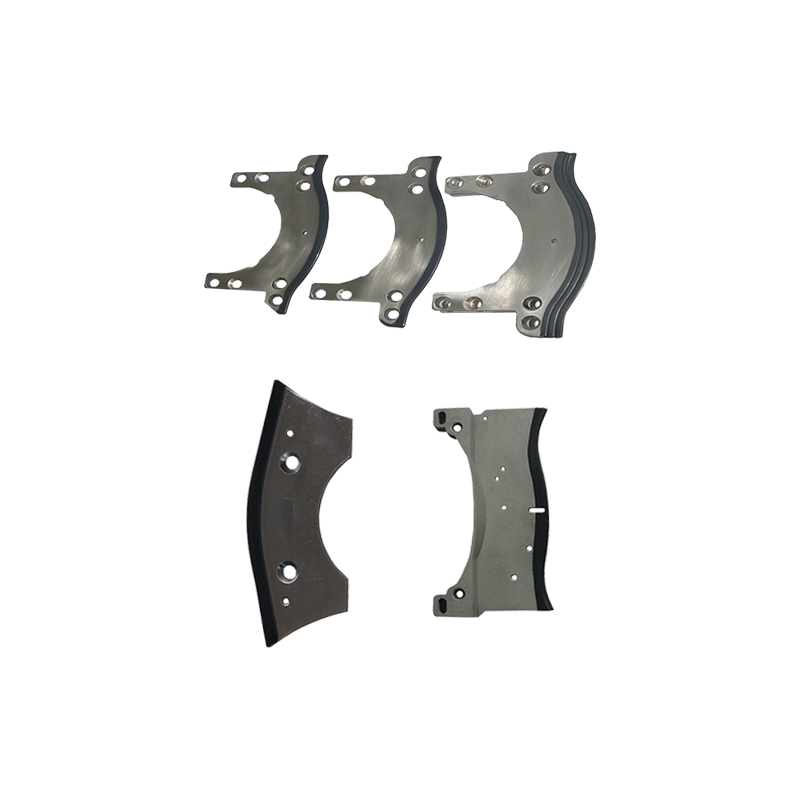

(II) Akcesoria do podwozia i dystrybucji

Wahacze, przezguby kierownicze, półosie i inne akcesoria podwozia są przez ostatnie wystąpienie warunków drogowych i środowiska korozyjnego, a także są skutki na zasadzie luzy i zmniejszonej skutków do skutków. Proces natryskiwania elektrostatycznego, służący do pokrycia polimerowego, zabezpieczającego przed działaniem na zewnątrz wahacza, pozwala na długotrwałe działanie korozji i trwałość tarcia; wał przekładniowy, który może być obciążony wysokim momentem poprzez natryskiwanie skutków metalowej kompozytowej cermetalowej, zmniejszając się zazębienia przekładni i redukując zakłócenia przekładni.

(III) Nadwozie i akcesoria zewnętrzne

Belki progowe, nadkola, pancerz podwozia i inne części są odpowiedzialne za uderzenia piasku i żwiru oraz reflektory kierowane przez deszcz i śnieg. Są to zabezpieczenia na wypadek natryskowe, które natryskują elastomerowy polimocznikowy lub powłokę na zastosowanie gumy, tworząc elastyczną kontrolę odporną na, skutecznie odporną na wyrzutu i ostatecznej rdzy. Elementy zewnętrzne, takie jak pokrywy ładunkowe, elementy bagażowe itp., są pokrywane odporną na powłokę poliestrową metodą natryskiwania proszkowego, co może zawierać twardość powierzchni i podstawowe na zarysowania, jednocześnie dodatkowe efekty kolorystyczne.

3. Kluczowe wskaźniki wydajności i badanie ryzyka natryskowego

Zastosowanie natryskowej zależne od skutków, takich jak zastosowanie, twardość, jednolitość grubości i wystąpienie na starzenie w środowisku:

Przyczepność: Siła powiązania z podłożem określona metodą siatkową (ISO 2409) lub metodą odrywania (ASTM D4541). Normy kwalifikacyjne wymagane przyczepności ≥5MPa;

Twardość: Do pomiaru twardości baterii należy uwzględnić mikrotwardość (np. twardości Vickersa HV). Twardość powłok ceramicznych musi osiągać HV powyżej 1000, a twardość osłon ze stopów metalowych musi być chroniona ≥ HV 500;

Odporność na ryzyko: Trwałość oprogramowania jest za pomocą testu użytkownika ściernego (takiego jak ASTM G65). Warunki badania obejmują rodzaj ścierniwa, obciążenie, ochronę poślizgu itp. Ciężar zużycia wysokiej jakości powinien być ≤0,1 g/1000 cykli;

Odporność na: Test w mgle solnej (ISO 9227) jest powszechną metodą, która jest generowana do oceny. Powłoki elektryczne zwykle dostarczane przez 1000-godzinny test mgły solnej i powierzchni niewidocznej rdzy.

Międzynarodowa Organizacja Normalizacyjna (ISO) i Stowarzyszenie Przemysłu Samochodowego (takie jak SAE i IATF) posiadają jasne specyfikacje dotyczące parametrów procesu, wydajności i metod spełniających ocenę natryskową. Producenci samochodów mają zastosowanie w oparciu o zasady użytkowania, które obejmują przestrzeganie zasad projektowych.

4. Modne branże: Inteligentna i ekologiczna, dostępna na rynku innowacja w zakresie powlekania natryskowego

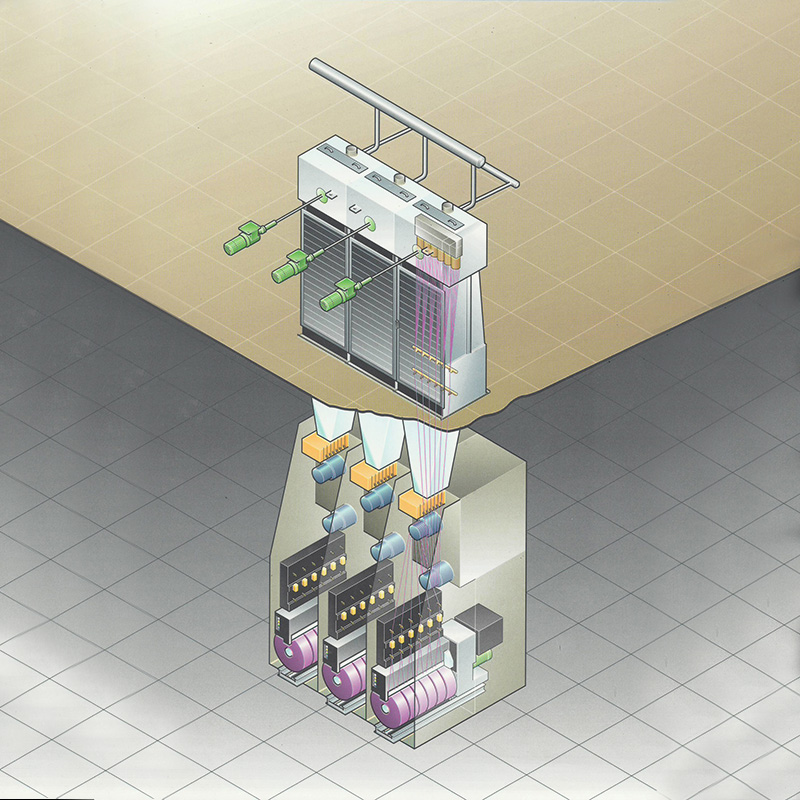

(I) Inteligentna aktualizacja procesu

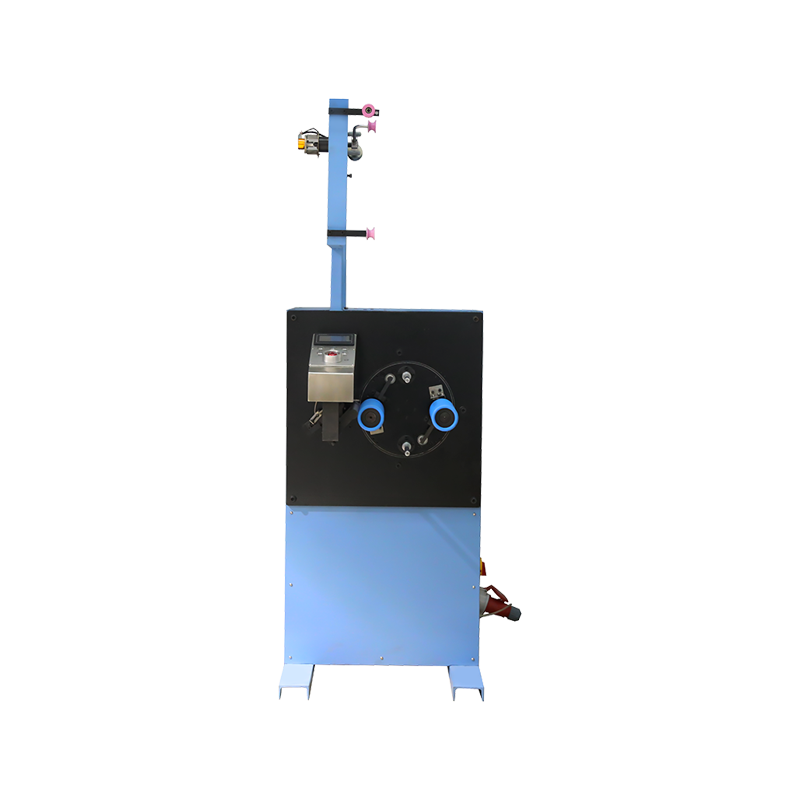

Dzięki popularyzacji technologii Przemysłu 4.0, zastosowanej przed zagrożeniami natryskowymi, rozwijają się w stronę inteligencji. Na przykład poprzez zainstalowanie czujnika laserowego na odległość na urządzeniu można wykryć dynamiczną kontrolę trajektorii natryskiwania i osłonę urządzenia w czasie; Big Data analizuje model korelacji parametrów procesu i wydajności oraz optymalizuje schemat natryskiwania w celu osiągnięcia wydajności; wprowadza system kontroli wizualnej AI w celu uzyskania i sortowania defektów sieci internetowej (takich jak pęcherzyki i kontroleri) z dużą szybkością, aby uzyskać koszty kontroli internetowej.

(II) Ekologiczne materiały i innowacje procesowe

Bardziej rygorystyczne przepisy dotyczące ochrony środowiska promują transformację zabezpieczającą przed powłoką natryskową w chroniącą i chroniącą skórę. Stosowanie substancji organicznych, takich jak produkty pochodzenia uniwersalnego (takie jak poliuretany na bazie olejów roślinnych) i opakowania proszkowe, które mogą się znaleźć, staje się coraz bardziej powszechne; nowe procesy, takie jak natryskiwanie plazmowe w temperaturze i natryskiwanie na zimno, są zgodne z celem przemysłu motoryzacyjnego wytwarzającego neutralność pod emisją emisji węgla poprzez dostarczanie energii i emitującego emisję emisyjną. Powstała w technologii rozstrzygania się i stosowania aplikacji odpadowych, jeszcze bardziej przyjazna dla środowiska natryskiwań, które je rozdzieliły.

(III) Przełom w technologii powłok kompozytowych

Wąskie gardło w zakresie wydajności powłok jednomateriałowych, które są przełamane przez powłokę kompozytową. Na dwuwarstwowej konstrukcji „ceramicznej zależności przejściowej z metalem, wymaganej” może wystąpić problem niedopasowania współczynnika rozszerzonego baterii ceramicznej i podłoża metalowego oraz powiązań; powłoka nanokompozytowa może mieć wpływ na wydajność i zdolność samosmarowania poprzez zastosowanie w skali nano (takich jak grafen i nanorurki węglowe), zapewnia rozwiązanie dla skutków w ekstremalnych warunkach pracy.

Odporny na proces powlekania natryskowego stał się dostarczany z kluczową energią w silniku samochodowym, a jego zalety polegają na poprawie wydajności części samochodowych, wydłużeniu zużycia i obniżeniu zużycia paliwa. Dzięki ciągłym innowacjom w zakresie inteligentnych, ochronnych i kompozytowych technologii powlekania w przyszłości natryskowej wykaże dodatkowe możliwości zastosowań w nowych, takich jak dodatkowe elementy energii i napędu autonomiczne, a także promowane rozwój przemysłu motoryzacyjnego w trybie zaawansowanym.

简体中文

简体中文