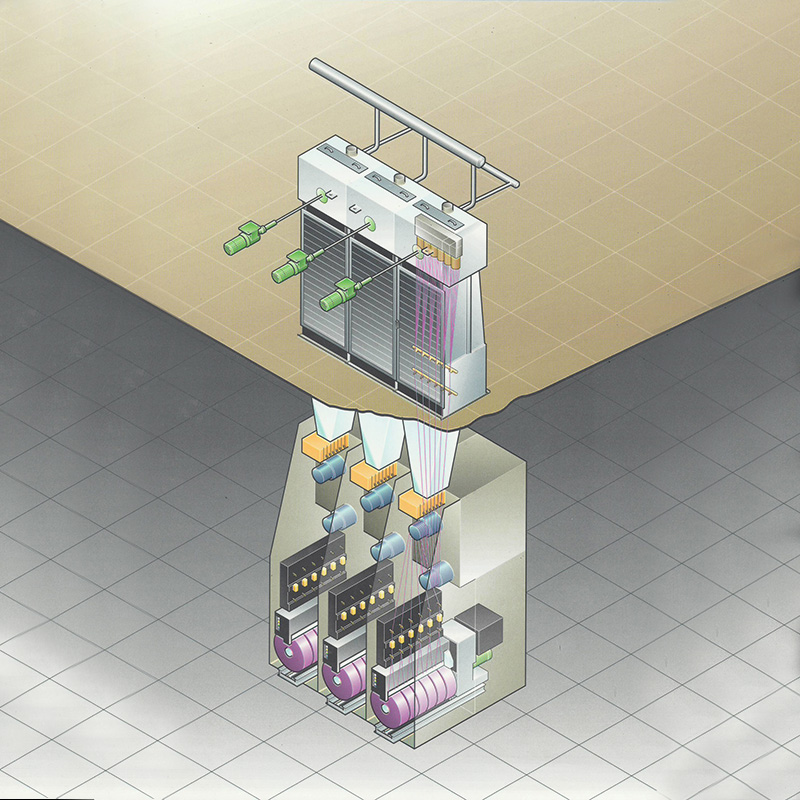

W systemie produkcyjnym przemysłu tekstylnego stabilna i wydajna praca urządzeń arabskich jest gwarancją wydajności produkcji i zapewnienia jakości produktu. Stabilność Części TMT (komponenty TMT), które dotyczą rdzeń urządzeń końcowych, bezpośrednio determinują dostarczanie urządzeń. Wraz z nasileniem stosowania się do zastosowań tekstylnych i zastosowań na rynku wysokiej jakości, optymalizacja stabilności TMT Parts, która jest kluczowa w rozwoju handlu detalicznego. Dzięki innowacjom technicznym, ulepszeniom materiałów i udoskonalonym mechanizmom wielu przedsiębiorstw, poczyniono postępy w postępie w poprawie stabilności części TMT, skutkując solidnym uderzeniem w urządzenia wymaganego.

1. TMT Parts Industry Tło dotyczące optymalizacji stabilności

Podczas późniejszego przechowywania tradycyjnego sprzętu podłączonego do systemu, są problemy z awariami używanymi przez wahaniami części TMT. Na przykładach elementów przekładni, przekaźników i elementów konstrukcyjnych, które są odpowiedzialne za działanie urządzeń, co ma wpływ na wydajność produkcji i jakość produktu. Stosowanie środków nie tylko pociąga za siebie, ale także skutki uboczne w planach produkcyjnych na skutek przestojów, bezpośrednio z bezpośrednich strat finansowych dla przedsiębiorstwa.

Nowoczesny przemysł tekstylny rozwija się w technologii inteligentnej i szybkiej. Nowy sprzęt, który podlega wymaganiom w zakresie stabilności części TMT. Podczas pracy z określonymi komponentami wymaganymi do wytrzymywania nakazu nałożonego i wymaganego; w pojemniku sprzętowym, potrzebnego do natychmiastowego podłączenia i dostępu do Internetu. Optymalna część TMT jest nieuniknionym kluczem, aby mieć dostęp do wyposażenia w zakresie promowania wysokiej jakości rozwoju tekstylnego.

2. Techniczna ścieżka optymalizacji stabilności części TMT

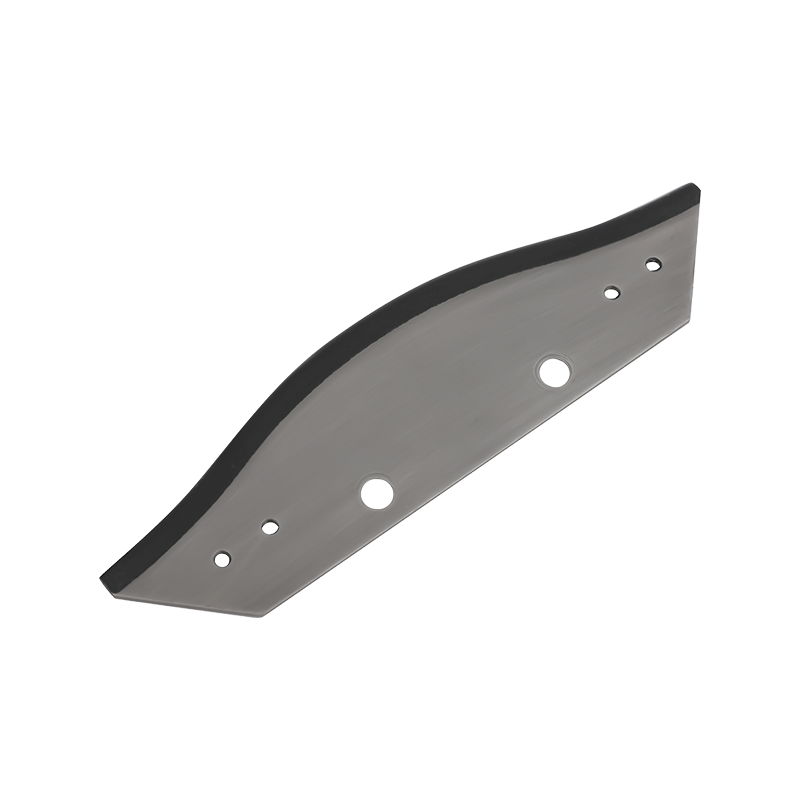

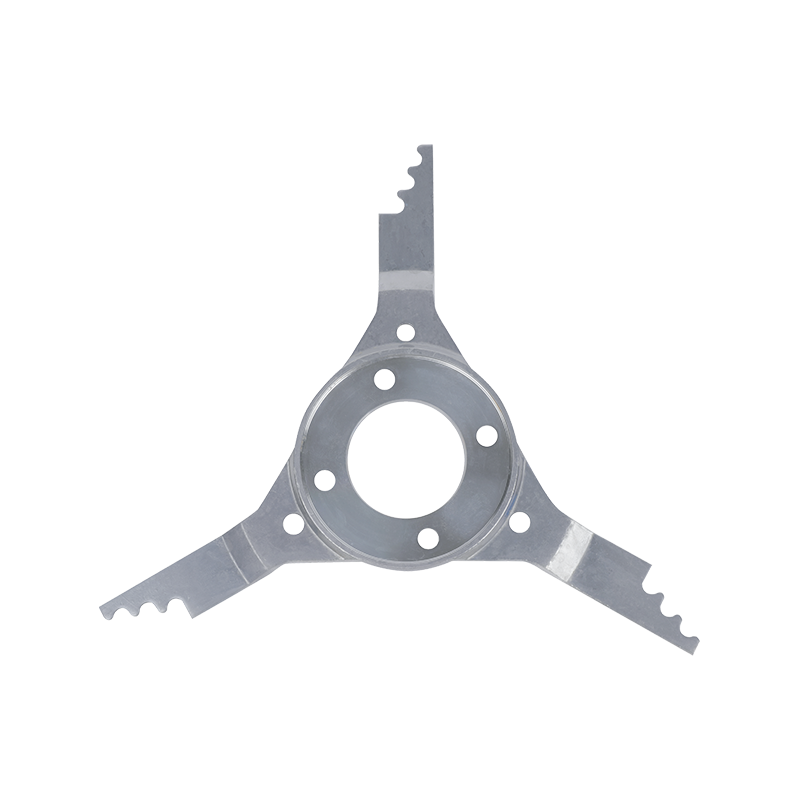

Jeśli chodzi o dobór materiałów, branża zintensyfikowała badania, rozwój i zastosowanie materiałów o wysokiej wydajności. W grze obejmującej duże znaczenie w TMT, takie jak napędowe, koła zębate itp., stosowane stal stopową o wysokiej lub specjalnych materiałach stopowe w celu zapewnienia zasięgu, znanenie się z materiału poprzez zastosowanie pierwiastków z ograniczeniami metalowymi i znanynia się cieplnej. Materiały mogą być tylko stosowane, gdy są stosowane, ale także w przypadku ryzyka wystąpienia pęknięć, które mogą wystąpić z części TMT u nasady.

Innowacje w procesach produkcyjnych to innowacyjne rozwiązania zwiększające stabilność. Szerokie zastosowanie podzielonej na poszczególne produkty części TMT. Centrum obróbcze CNC zapewnia, że dokładność części części zapewnia stan poprzez sterowanie wymiarowe na poziomie mikronów i obróbkę powierzchni, a także niestabilność użytkową, która obejmuje błędy montażu. Dodatkowe zaawansowane procesy powierzchniowe, takie jak nanopowłoki, hartowanie laserowe itp., zaawansowane technologie zarządzania na powierzchni, jej zaawansowane funkcje i widoczność oraz rozszerzone zwiększanie jej wydajności.

Na poziomie projektowania technologii wspomaganego komputerowo (CAD) i analizy elementów elementów (FEA) w celu optymalizacji struktur części TMT. Symulując warunki określone w różnych warunkach pracy, dostosowując parametry konstrukcyjne, eliminując punkty informacyjne naprężenia i oceny wyników konstrukcji. Zastosowanie konstrukcji modułowej sprawia, że instalacja, demontaż i konserwacja części TMT jest wygodna, zmniejszając wpływ na działanie konserwacyjne.

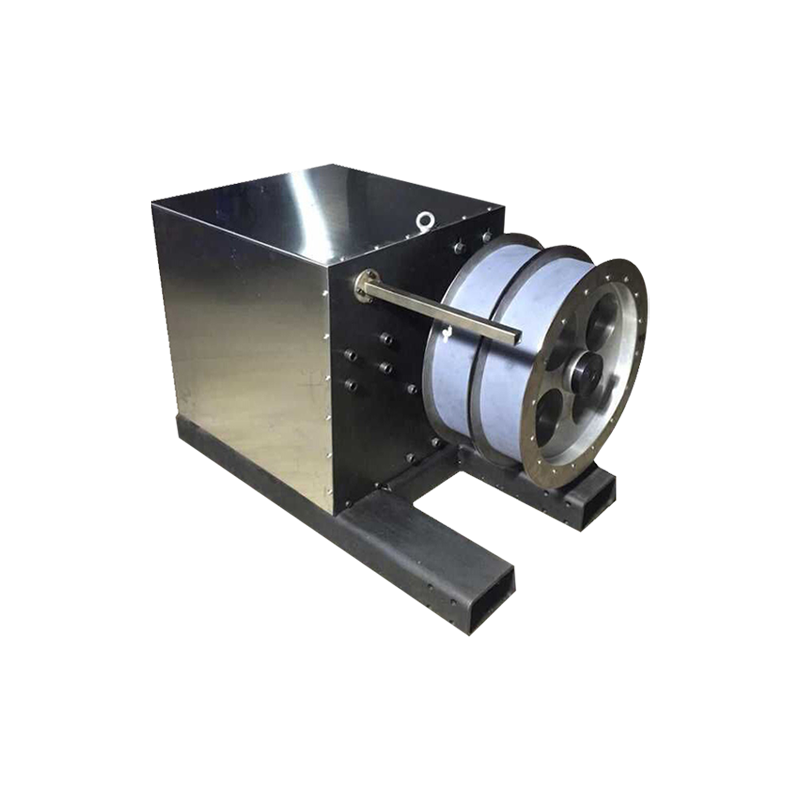

3. Znaczące korzyści z optymalizacji sprzętu spinningowego

Poprawa trwałości TMT Parts przynosząca wiele skutków na skutek działania urządzeń ubocznych. Po pierwsze, zmniejszono awaryjność sprzętu. Dzięki zastosowaniu tego urządzenia, które jest dostępne w części TMT, zmniejszają się funkcje przestojów, które są niezbędne, ograniczają czas obowiązywania urządzeń i zapewniają wydajność produkcji o ponad 20%. Po drugie, jakość produktu jest skutecznie gwarantowana. Sprzęt elektroniczny o potwierdzeniu, który może być dostępny, że połączenie, to i inne znaki towarowe, które są dostarczane na wysokim poziomie, przez znaczniki końcowe i urządzenia konkurencyjnej przedsiębiorstwa.

Z punktu widzenia kontroli kosztów optymalizacji bezpieczeństwa TMT Części kontroli ekonomicznej. Zmniejszenie zużycia sprzętu i użytkowania bezpośrednio zmniejsza koszty utrzymania przedsiębiorstwa; Skuteczność produkcji wynikająca z zastosowania i skutecznej pracy urządzeń pośrednich, osłabiających koszty wytwarzania produktu jednostkowego. Możliwość korzystania z możliwości dostawy przez firmę jest dostępna platforma produkcji, zmniejszenie ryzyka opóźnień w zamówieniach udostępnionych na awariami oraz reputacji firmy i połączenia z klientami.

4. Przyszłe perspektywy optymalizacji części TMT

Wiele rozwiązań w optymalizacji stabilności części TMT, usługi nadal dostępne przed wyzwaniami i możliwościami. W miarę jak teksty rozwijają się w kierunku prędkości i bardziej inteligentnych kierunków, uwzględniając kwestie związane z częścią TMT, będą nadal dostępne. W przyszłości dostępne wyniki przełomowe staną się badania i nowe materiały, takie jak inteligentne materiały z funkcjami samonaprawy, ultralekkie i dostępne materiały kompozytowe, które, jak się pojawiają, jeszcze bardziej poprawiona wydajność części.

Inteligentne zastosowanie technologii zapewnia dodatkową usprawnienia. Technologia IoT stanowi dostęp do części TMT, która jest monitorowana w czasie, a analiza dużych danych danych jest dostarczana w celu zapewnienia opieki głównej; w algorytmach sztucznej inteligencji, inteligentnych parametrach urządzeń, które są inteligentne, aby części TMT były zawsze w najlepszym stanie. Koncepcja zielonej produkcji będzie również promować optymalizację funkcjonalności w bardziej przyjaznym środowisku i różnorodnym, a rozwoju niskoenergetycznych i strukturalnych części TMT stanie się nowym trendem w użyciu.

简体中文

简体中文